Сортамент пиломатериалов

Содержание:

- ГОСТ 24454 80

- Сортамент и сортимент

- Как рассчитать количество обрезных досок для строительства

- Качество древесины

- Характеристика материала

- Текст документа

- Технические требования к материалу

- Характеристика лесоматериалов

- Качество и область применения пиломатериалов

- Какой размер выбрать для строительства?

- Требования к пиломатериалам

- Характеристика лесоматериалов

- Расчёт материала для профилированного и клееного бруса

- ГОСТ пиломатериалов на технологические отступления

ГОСТ 24454 80

Стандарт действует для необрезных и обрезных материалов хвойных пород, в нем содержатся требования к размерам изделий, применяемых для потребностей отраслей народного хозяйства и экспортируемой продукции. ГОСТ 24454 80 «Пиломатериалы хвойных пород» не используется для определения сортности авиационных пиломатериалов, резонансных и хвойных сортов черноморской калибровки.

В тексте указывают допустимые отклонения для пиломатериалов:

- по длине в сторону увеличения не больше 50 мм, в сторону уменьшения — 25 мм;

- по толщине при габаритах до 32 мм — ± 1 мм, размеры 40 – 100 мм — ± 2 мм, больше 100 мм — ± 3 мм;

- по ширине для обрезных изделий при габаритах до 100 мм — ± 2 мм, больше 100 мм — ± 3 мм;

- для материалов длиной до 1,5 допустимых отклонений не обозначено.

Сортамент и сортимент

Строительные пиломатериалы изготавливают главным образом из древесины хвойных деревьев, таких как сосна, кедр, ель, лиственница и пихта. В ГОСТ 24454-80 описаны параметры, которым должны соответствовать характеристики пиломатериалов (сортамент), а также деление по функциональному признаку (сортимент).

В ГОСТ 24454-80 прописан сортамент пиломатериалов хвойных пород по геометрическим параметрам. Приведенная там таблица указывает номинальные их размеры. Данный стандарт не распространяется на ценные породы древесины. По требованию заказчика допускается изготовление изделий по индивидуальным размерам, которых нет в таблице.

Сортимент пиломатериалов, которые применяют для строительства, состоит из следующих изделий:

- доски обрезной и необрезной;

- горбыля;

- бруса;

- пластин;

- четвертин;

- бревен.

Как рассчитать количество обрезных досок для строительства

| 1 | Предположим, что по вашим расчетам, что для строительства вам понадобится 50 досок длиной 6 м, шириной 150 мм, толщиной 50 мм. Переведите все эти величины в метры и перемножьте между собой: 50х6х0,15х0,04=1,8, где 50 – количество досок; 6 – длина доски; 0,15 – ширина доски; 0,04 – толщина доски.

В итоге получили 1,8 кубических метра, практически два кубических метра. Учитывая подгонку, мы рекомендуем всегда округлять полученные данные в большую сторону. |

| 2 | Таким же методом мы рассчитываем, сколько досок может быть в одном кубическом метре: разделите кубометр на объем одной доски. В нашем случае, в котором доска толщиной 50 мм, шириной 150 мм и длиной 6 м, расчет будет таким: 1/0,05/0,15/6=22,22.

Это означает, что в одном кубическом метре уместятся примерно 22-23 необходимых вам досок. |

| 3 | Приведенный выше расчет подходит для бруса и обрезной доски. Рассчитывать количество необходимой вагонки, необрезной доски и прочих пиломатериалов придется несколько иначе – понадобится таблица расчета кубатуры пиломатериала. Например, для подсчета необрезной доски очень часто используют переводной коэффициент 1.2, т.к. при получении куба обрезной доски около 0,2 м3 идет в отходы. |

Качество древесины

Лиственные породы древесины разделяют на три сорта, хвойные — на пять. Пиломатериалы наилучшего сорта называются отборными (маркируется горизонтальной полосой или буквой «О») , остальные сорта обозначают цифрами 1-4 (маркируются соотв. количеством точек, вертикальных полос или просто цифрой).

Оценка качества пиломатериалов производится по наихудшей стороне или кромке. Сорт определяют по наличию/отсутствию сучков, гнили, трещин, коробления и деформаций, червоточин, степени точности механической обработки (непараллельность плоскостей и кромок регламентирует ГОСТ 24454-80 ).

- Древесина 1-го сорта используется для изготовления элементов строительных конструкций, окон, дверей,лестниц (стандартные размеры элементов лестниц см. в этой статье) , чистовой отделки пола и стен.

- 2-й сорт идет на настилы, несущие строительные конструкции ( II категории) опалубки, обрешетки и строганые детали (ГОСТ 8442-75 и ГОСТ 475 -78).

- 3-й сорт используют для изготовления несущих конструкций (III категории).

- 4-й сорт годен на изготовление тары, мелких заготовок.

Характеристика материала

Важным показателем считается относительная влажность. В зависимости от этого материалы могут быть:

- сырыми

- влажными.

Как выглядит доска обрезная 20х100х6000 можно увидеть здесь.

Сырые доски делаются из свежих хлыстов деревьев, которые только что срезали. Влажность такого материала составляет 22 % и больше. Сухие доски имеют влажность от 8 до 14 %. Несмотря на эти параметры, нужно знать, что древесина является гигроскопичным материалом. Поэтому при хранении она может впитывать еще влагу, процентное соотношение будет меняться.

Все научные характеристики может не понять простой обыватель. Поэтому нужно научиться понимать и различать те или иные виды хвойных досок.

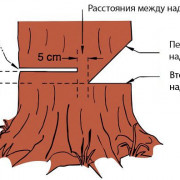

Качественным материал считается, если видно много годовых колец, они близко расположены друг к другу. Также качественные доски выполняются при помощи радиальной распиловки, в этом случае будет видно много колец. Древесина намного крепче, если ее годовой прирост маленький и кольца близко расположены друг к другу. В основном эти параметры зависят от местности, в которой они растут. В холодном климате деревья намного крепче.

Сердцевина – лучше, чтобы ее вообще не было. Это самая чувствительная и мягкая часть дерева. Здесь часто появляется грибок и плесень. Не нужно вестись на маркетинговые уловки. Производитель старается разрекламировать такие доски как дизайнерский шаг и т. д. Но вы должны знать, что чем больше сердцевина, тем ниже качество доски.

Слишком сухие материалы не рекомендуется покупать, хотя по стоимости они и выше. Ведь в процессе использования влажность все равно увеличится. Слишком влажные материалы тоже не рекомендуется приобретать

Обратите внимание на то, как продавец хранит доски. Вся продукция должна лежать под навесом, где воздух хорошо проходит, или в очень сухом помещении

Методом постукивания по дереву вы тоже можете понять, какого качества материал.

Конечно, все эти способы не являются панацеей. Ведь иногда даже профессионал не может понять, какого качества ему предлагают купить материал. Никто каждую доску обследовать не будет. Поэтому старайтесь покупать доски обрезные хвойных пород у самых проверенных поставщиков. Изучайте и читайте форумы, советуйтесь со знакомыми.

Узнать сколько обрезной доски 40х150х6000 в одном кубе можно узнать в данной статье.

Текст документа

Межгосударственный

стандарт ГОСТ 8486-86

«Пиломатериалы

хвойных пород. Технические условия»

(утв.

постановлением Госстандарта СССР от

30 сентября 1986 г. N 2933)

Coniferous

sawn timber. Specifications

Дата

введения

1 января

1988 г.

Взамен

ГОСТ 8486-66

Настоящий

стандарт распространяется на пиломатериалы

хвойных пород и устанавливает технические

требования к пиломатериалам, предназначенным

для использования в народном хозяйстве

и на экспорт.

Стандарт

не распространяется на резонансные и

авиационные пиломатериалы.

(Измененная

редакция, Изм. N 3).

1.

Основные параметры и размеры

1.1.

Пиломатериалы разделяют на обрезные,

необрезные, доски, бруски и брусья.

Термины

и определения — по ГОСТ 18288.

1.2.

Номинальные размеры пиломатериалов и

предельные отклонения от номинальных

размеров — по ГОСТ 24454.

По

согласованию с потребителем допускаются

для внутреннего рынка пиломатериалы с

градацией по длине, размерам и допускаемым

отклонениям, установленным в ГОСТ 9302 и

ГОСТ 26002.

(Измененная

редакция, Изм. N 2).

1.3.

Условное обозначение должно состоять

из наименования пиломатериала (доска,

брусок, брус), цифры, обозначающей сорт,

наименования породы древесины (хв. —

хвойные и отдельные породы — сосна, ель,

лиственница, кедр, пихта), цифрового

обозначения поперечного сечения (для

необрезного пиломатериала — толщины) и

обозначения настоящего стандарта.

Примеры

условного обозначения:

Доска-2-сосна-32

х 100-ГОСТ 8486-86

Доска-2

хв.-32-ГОСТ 8486-86

2.

Технические требования

2.1.

Пиломатериалы должны соответствовать

требованиям настоящего стандарта и

изготовляться из древесины следующих

пород: сосны, ели, пихты, лиственницы и

кедра.

2.2.

По качеству древесины и обработки доски

и бруски разделяются на пять сортов

(отборный, 1, 2, 3, 4-й), а брусья — на четыре

сорта (1, 2, 3, 4-й) и должны соответствовать

требованиям, указанным в .

Название

пиломатериалов различных сортов дано

в обязательном .

2.3.

Пиломатериалы отборного, 1, 2, 3-го сорта

изготовляют сухими (с влажностью не

более 22%), сырыми (с влажностью более

22%) и сырыми антисептированными. В период

с 1 мая по 1 октября изготовление сырых

антисептированных и сырых пиломатериалов

допускается по согласованию с потребителем

(заказчиком).

Влажность

пиломатериалов 4-го сорта не нормируется.

Антисептирование

— по ГОСТ 10950.

2.4.

Оценка качества пиломатериалов, за

исключением палубных, должна производиться

по пласти или кромке, худшей для данной

доски, а бруски и брусья квадратного

сечения — по худшей стороне.

2.5.

Параметр шероховатости поверхности

пиломатериалов Rm_max не должен превышать

1250 мкм для отборного, 1, 2 и 3-го сортов, а

для 4-го сорта — 1600 мкм по ГОСТ 7016.

,

(Измененная редакция, Изм. N 3).

2.6.

Непараллельность пластей и кромок в

обрезных пиломатериалах, а также пластей

в необрезных пиломатериалах допускается

в пределах отклонений от номинальных

размеров, установленных ГОСТ 24454.

2.7.

Дополнительные требования к пиломатериалам,

предназначенным для специального

судостроения

2.7.1.

Пиломатериалы для обшивки деталей и

связей морских катеров, шлюпок судов

морского плавания, глиссеров, быстроходных

озерных и речных катеров и спортивных

судов 1-го класса, должны соответствовать

требованиям отборного сорта со следующими

дополнениями:

ядровая

часть на середине длины пиломатериалов

должна быть на внутренней пласти: в

продольной обшивке — не менее 50%, в

диагональной — не менее 25% ширины пласти;

размеры

учитываемых сросшихся, частично сросшихся

и несросшихся сучков не должны превышать

10 мм;

количество

учитываемых сросшихся сучков не должно

превышать 1 шт. на любом однометровом

участке длины пиломатериала, а частично

сросшихся, несросшихся — 1 шт. на 2 м длины

пиломатериала;

учитываемые

сучки допускаются не ближе 10 мм от ребер

пиломатериалов;

кармашки

на наружной пласти пиломатериалов не

допускаются.

Нормы

ограничения пороков

Скачайте файл, чтобы продолжить чтение…

Технические требования к материалу

Технические требования к материалам

Сырье для изготовления пиломатериалов, размеры досок, качество обработки предусмотрены в стандартах. По качеству переработки материала различают 5 типов досок и 4 типа брусьев.

Отборные сорта пиломатериалов изготовляются:

- сухими с допустимой влажностью в пределах 22%;

- из сырой древесины — влажность выше 22%;

- из материала, обработанного антисептиками.

Для 4 сорта пиломатериалов влажность не регламентируется стандартами. Требования к шероховатости поверхности устанавливается ГОСТ 7016.

В зависимости от предназначения пиломатериалов устанавливаются дополнительные параметры, характеризующие качество сырья. Например, для строения кораблей учитывается количество, размеры и характер размещения сросшихся сучков на 1 метровом участке длины пиломатериала.

Для изготовления настила в материале возможно наличие трещин и сердцевины. Оценка пригодности материала проводится по лучшей стороне.

Нормативные ограничения дефектов

Таблица норм ограничений на пороки древесного материала по ГОСТ 2140-81 предусматривает наличие сучков. Их размер рассчитывается в долевой части ширины досок и количестве на 1 погонный метр. Для брусьев нормативы не устанавливаются.

Для характеристики качества досок различают:

- ребровые сучки;

- загнившие и кромочные;

- толщиной 40 мм и более.

Допустимые нормы наличия дефектов рассчитываются, исходя из предусмотренных в стандартах параметров. Измерение диаметра сучков проводится по контуру, проведенному параллельно к продольной оси материала.

Допустимое наличие трещин в полуфабрикате зависит от целостности и условий сохранения материала. Различают сквозные трещины, глубокие и неглубокие, выходящие на торец.

При изготовлении досок и бруса учитываются дефекты сырья, в том числе наклон волокон, кармашки, форма и размеры сердцевины, следы заболевания дерева.

Отдельно анализируется поражение заготовки грибами. В результате их воздействия на дереве образуются ядовитые пятна, гниль, которые влияют на качество материала. В результате обработки дерева могут возникнуть механические повреждения.

Инородные включения в виде проволоки, осколков не допускаются в полуфабрикатах. Биологическое повреждение червоточиной рассчитывается в штуках на 1 м заготовки и не должно превышать 2-6 неглубоких дефектов.

Стандартные параметры

Пиломатериалы размеры ГОСТ 24454-80 для хвойных пород указываются в определенных стандартах. Оптимальные параметры высоты и ширины обрезных полуфабрикатов должны соответствовать данным таблицы.

Например, для полуфабрикатов толщиной 50 мм допускается длина от 75 до 275 мм с шагом в 25 мм. С учетом спроса потребителей допускается изготовление пиломатериалов с размерами, отличающимися от стандарта.

Фактические размеры полуфабрикатов, изготовленных из древесины, влажностью выше 22% должны быть немного большими. Показатель должен учитывать изменение размеров в результате усушки.

Оптимальные параметры устанавливаются для внутреннего рынка и экспорта от 1 до 6,5 м. Параметры материала, предназначенного для изготовления тарной дощечки, — от 0,5 м с градацией 0,1 м.

Для формирования мостовых брусьев длина полуфабрикатов составляет 3,25 м. Размеры полуфабриката, предназначенного для экспорта, составляют от 0,9 до 6,3 м с градацией 0,3 м.

Отклонения от указанных размеров рассчитываются отдельно для каждого типа продукции.

Размеры поперечного сечения обрезного материала и длины досок определяются ГОСТ 8486-86. Например, для доски длиной 6,5 м установлена градация 0,25 м. Чаще всего спросом среди потребителей пользуется размер 6 м, что уже стало стандартом.

При этом ширина материала составляет от 75 до 275 мм, а толщина 16,19, 22, 25, 32, 40, 44, 50, 60 или 75 мм. Параметры высоты, ширины и длины доски определяют количество штук в 1 м³.

Вес готовых полуфабрикатов рассчитывается путем умножения объема на плотность материала, которая зависит от степени влажности, типа дерева, условий его произрастания. Технические параметры древесины учитываются при ее транспортировке.

Характеристика лесоматериалов

Лесоматериалы получают при распиле стволов деревьев вдоль или поперёк, в зависимости от дальнейшего использования. Древесина, которая сохранила в неизменном виде химический состав и физическую природную структуру, называется лесоматериалом. Срубленный ствол, с которого удалены ветви и корни, на языке специалистов называется древесным хлыстом. Распил ствола дерева на отдельные отрезки носит название раскряжевки. А сами отрезки называются кряжами. Такие отрезки по размерам диаметра подразделяются на брёвна, подтоварники и жерди. Первые из них имеют диаметр не менее 12 см, вторые – 8-11 см, третьи – 3-7 см. Такие лесоматериалы получают при распиловке хлыста.

Согласно принятым в настоящее время стандартам древесные хлысты могут относиться к одной из двух категорий. По качеству, а также наличию или отсутствию дефектов и пороков они оцениваются как деловая и дровяная древесина. Высококачественная древесина, называемая деловой, используется для строительных целей. Низкокачественная или дровяная древесина преимущественно служит сырьём для технологической переработки.

Применяются различные способы обработки лесоматериалов, которые определяют их принадлежность к одному из 6 классов:

- пиленые;

- круглые;

- строганные;

- лущеные;

- колотые.

Все лесоматериалы указанных классов, обработанные одним из этих способов, называются сортиментами. Последний (шестой) класс – это измельчённые пиломатериалы. Их получают путём переработки древесины при помощи специального оборудования.

Качество и область применения пиломатериалов

Схема пороков древесины.

Что касается качественного показателя пиломатериалов, то его определяет такое свойство, как однородность. Ведь именно от него зависит прочность заготовок, а, значит, и в целом конструкции. Чтобы определить однородность древесины, необходимо выяснить, сколько участков и какого размера имеет повреждения, которые приводят к нарушению этого качества. Такие дефекты именуют пороками.

Как уже отмечалось выше, чаще всего пиломатериалы используются для строительства жилья, кроме того, без них не обходятся такие сферы, как железнодорожное строительство и промышленное. Применяют пиломатериалы в качестве материалов различного назначения, например, как отделку, обшивку или заготовки для кровли. Кроме того, из пиломатериалов делают различные столярные детали и шпалы.

Чаще всего современные пиломатериалы изготавливают из древесины высокого качества, которая обладает хорошей прочностью и экологической безопасностью.

Сосна является дорогостоящим, но очень надежным и прочным материалом.

К этой категории можно отнести и сосну, и березу, и дуб. Особенно популярны эти породы деревьев при строительстве частных жилищ, таких как дача либо коттедж.

Строительная область, в которой используются пиломатериалы, просто огромна. Это перекрытие крыши или чердака либо материал внутренней отделки, а может и то, и другое. Самым существенным плюсом такого материала, как дерево, является его теплопроводность. Деревянные конструкции невосприимчивы ни к зимним холодам, ни к летнему зною, что позволяет поддерживать в помещении оптимальный микроклимат.

Для каждого вида пиломатериалов существуют специальные таблицы, в которых указываются их существенные характеристики, такие как название, сорт, размеры и так далее. Регулируются эти параметры ГОСТом.

Какой размер выбрать для строительства?

Назначение строения

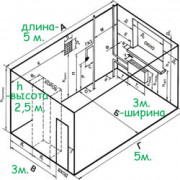

Размер поперечного сечения бруса диктуется, в первую очередь, назначением дома. Для летнего дома достаточно сечения 100х100 мм или 100х150 мм (с образованием стены толщиной 100 мм). Для одноэтажного жилого дома потребуются стены толщиной от 150 мм. Тепловой расчет толщины стен наверняка даст большую толщину, но необходимо учитывать, что стены из обычного пиленого бруса надо обязательно утеплять и защищать от продувания, поэтому размер 150х150 мм можно считать оптимальным. Для двух- и трехэтажного дома толщину стен необходимо увеличить до 175 – 200 мм. Это в большей степени связано с устойчивостью стен, особенно в процессе сборки.

Вид древесины, из которой напилен брус, зависит от финансовых возможностей и личных предпочтений заказчика. Оптимальной можно считать сосну. Нежелательно использовать пихту из-за её низкой стойкости к гниению, но если фундамент планируется высоким, то это некритично.

Изготовление пола и потолка

При строительстве из бруса не только возводят стены, но делают лаги для пола и перекрытия для потолка. При настилке пола необходимо учитывать температурные и влажностные перепады, поэтому длина бруса должна приниматься на 20 – 30 мм меньше, чем номинальный размер помещения. Рекомендуется в качестве лаг использовать материал прямоугольного сечения. Приблизительное соотношение ширины к длине должно быть 1,5/2,0.

При покупке бруса для пола важно следить за качеством материла – нельзя использовать деформированные брусья, так как на таком основании невозможно будет настелить ровный пол. Не меньшее значение имеет влажность – превышение значения в 15 – 18% впоследствии неизбежно приведёт к короблению. Категорически нельзя использовать материал с признаками гниения и большим количеством сучков, поскольку это приведёт к резкому снижению прочности на изгиб

Брус для потолочных перекрытий по качеству не должен уступать материалу для лаг. На потолок используют брус, имеющий соотношение сторон 1,4/1 длиной не более 6 м. Если требуется перекрывать помещений больших размеров, следует установить промежуточные опоры. Шаг между балками принимают не более 1,2 м. Как правило, он диктуется размерам листов теплоизоляционного материала.

Профилированный и клееный брус на потолке выглядит очень привлекательно, поэтому его не обязательно прятать под натяжной или подвесной потолок – существуют современные варианты сочетания бруса с вагонкой, блокхаусом и др.

Требования к пиломатериалам

Чтобы использовать пиломатериалы в промышленности, необходимо учитывать наличие изъянов, которые могут затруднить или сделать материалы вовсе непригодными для определенных целей. Пороки древесины могут быть связаны с особенностями строения ствола дерева. К таким дефектам можно отнести неправильную форму, сучки и ветки. Также возможна порча в результате воздействия вредителей, трещины и др. Кроме того, изъяны могут возникнуть из-за нарушений в процессе обработки лесоматериалов и неправильно хранения – коробление и др. В этом случае для строительства они не используются. Технические требования определяют ГОСТ пиломатериалов 8486-86 и ГОСТ 24454-80.

ГОСТ 8486-86 Пиломатериалы хвойных пород. Технические условия

1 файл 440.08 KB

Пороки и дефекты пиломатериалов

Обзол пиломатериалов – это дефект, представляющий собой наличие неотпиленного участка сбоку бревна, на котором может сохраняться кусок коры. Причиной таких пороков является неравномерная толщина ствола дерева. Такие брёвна нуждаются в дополнительной обработке, и использование их ограничено. Они непригодны для постройки жилого дома, но могут быть использованы для различных хозпостроек.

Коробление древесного сырья – это различные изменения их формы, вызванные неравномерной усушкой или разбуханием. В результате коробления ухудшается внешний вид пиломатериалов и применение их в промышленности затрудняется.

Допущения отклонений параметров размеров пиломатериалов

Все возможные отклонения параметров – длина, ширина, толщина – должны соответствовать требованиям. Размеры древесины ГОСТ 26002-83 и ГОСТ 9302-83 определяют в ограниченном диапазоне. Так, разбег размера длины составляет:

- деловая древесина для строительства от – 1 до 6,5 м;

- доска тарная – 0,5 м;

- брус деревянный размеры ГОСТ 8486-86 – 3,25 м.

1 файл 570.47 KB

1 файл 329.34 KB

ГОСТ 8486-86 Пиломатериалы хвойных пород. Технические условия

1 файл 440.08 KB

ГОСТ лесоматериалов 9463-88 допускает отклонения размеров пиломатериалов: ширина – 2 %, толщина – 2,5 %, длина – 50-25 мм.

Пороки древесины, связанные с особенностями строения

Одним из недостатков является наличие сучков. Они могут быть ослабленными или рыхлыми, а также табачными, которые во время прикосновения просто рассыпаются. Сучки могут портить внешний вид пиломатериалов, или выпадать, оставляя отверстия. Сучковатость пиломатериалов может значительно ограничить возможность их использования.

Трещины возникают при продольном разрыве волокон. Они появляются по разным причинам. Это может быть неправильная сушка, морозы и др. Трещины снижают качество материалов: при наличии трещин брёвна и доски оказываются непригодны для строительства жилых помещений. Усушка брёвен может вызвать деформацию.

Насекомые-паразиты и древесные грибки не только портят внешний вид пиломатериалов, но и способны разрушить древесину, оставляя на её поверхности заметные отверстия. Поэтому прежде чем использовать пиломатериалы, необходимо оценить их качество. При обнаружении дефектов решить, пригодны ли выбранные материалы для применения с определёнными целями.

Крень лесоматериалов и пиломатериалов – это порок, который характеризуется утолщением ствола и сучьев в нижней части. Появляется в результате сжатия или растяжения нижнего участка. Этот порок характерен для деревьев, растущих наклонно или искривлённых. На торцовых частях чётко заметны тёмные участки чаще в виде полукольца. Такие пиломатериалы хуже поддаются обработке. Высушенная креневая древесина имеет высокую твёрдость, но недостаточную прочность и менее устойчива к механическим ударам, быстро впитывает влагу и разбухает. Брёвна с наличием крени не пригодны для строительства домов и бань.

Маркировка

Согласно требованиям действующего ГОСТа 6564-84 все пиломатериалы длиной более 1 м должны содержать маркировку. Она наносится на пласть пиломатериала специальным клеймом, мелом или краской. В ней должны быть указаны группа, качество и сорт пиломатериала. Состоит она из букв, цифр и знаков.

Характеристика лесоматериалов

Лесоматериалы получают при распиле стволов деревьев вдоль или поперёк, в зависимости от дальнейшего использования. Древесина, которая сохранила в неизменном виде химический состав и физическую природную структуру, называется лесоматериалом. Срубленный ствол, с которого удалены ветви и корни, на языке специалистов называется древесным хлыстом. Распил ствола дерева на отдельные отрезки носит название раскряжевки. А сами отрезки называются кряжами. Такие отрезки по размерам диаметра подразделяются на брёвна, подтоварники и жерди. Первые из них имеют диаметр не менее 12 см, вторые – 8-11 см, третьи – 3-7 см. Такие лесоматериалы получают при распиловке хлыста.

Согласно принятым в настоящее время стандартам древесные хлысты могут относиться к одной из двух категорий. По качеству, а также наличию или отсутствию дефектов и пороков они оцениваются как деловая и дровяная древесина. Высококачественная древесина, называемая деловой, используется для строительных целей. Низкокачественная или дровяная древесина преимущественно служит сырьём для технологической переработки.

Применяются различные способы обработки лесоматериалов, которые определяют их принадлежность к одному из 6 классов:

- пиленые;

- круглые;

- строганные;

- лущеные;

- колотые.

Все лесоматериалы указанных классов, обработанные одним из этих способов, называются сортиментами. Последний (шестой) класс – это измельчённые пиломатериалы. Их получают путём переработки древесины при помощи специального оборудования.

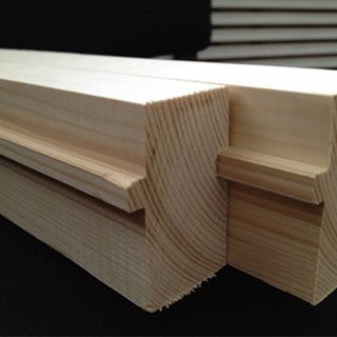

Расчёт материала для профилированного и клееного бруса

При использовании профилированного бруса расчет потребного количества материала можно производить намного точнее. Вероятность попадания в партии некондиционных изделий существенно ниже, что связано с его высокой ценой и относительно высокой культурой производства. Качественный профилированный брус изготавливается из просушенной древесины и, как следствие, имеет процент усадки 1,5-2%.

Клееный брус практически не даёт усадки. В связи с высокой точностью обработки и наличием профилированных сопрягаемых поверхностей, дверные и оконные проемы не требуют периодического перекрытия, как при использовании цельного пиленого бруса. В целом коэффициент запаса материала при использовании профилированного и клееного бруса достаточно принять в пределах 2 – 4%.

ГОСТ пиломатериалов на технологические отступления

Наличие обзола на кромках и пластях не считается серьёзным отступлением в качестве продукта. Присутствие локальных участков с острым обзолом приемлемо для низшей категории лесоматериала.

Разновидности обзола

Протяжённость обзолистых включений по ребру доски без ограничения по длине разрешается до 17% поперечника. Частичные вкрапления обзола могут занимать до 30% поперечника, при протяжённости не более 17% длины.

Превышение норматива обзолистости понуждает к пересмотру сортности либо переводу в необрезные пиломатериалы. Иначе возможно снижение эксплуатационных характеристик стройматериала.

Коробление

Коробление пиломатериалов при сушке

У необрезных строительных заготовок не регламентируются коробление по продольной кромке и спиральное искривление (крыловатость). После кромления прогиб для древесины на несущие и ограждающие конструкции ограничивается 2% относительно длины.

Стрела прогиба покоробленности в поперечной плоскости допускается нормативом в пределах 10% относительно ширины. Ограничения по искривлению плоскости действительны при влажности до 22%. Превышение содержания влаги ужесточает нормы в 2 раза.

Нарушение условий хранения и отступления в технологии сушки провоцируют активизацию коробления и растрескивания.

Видео по теме: ГОСТ 26002-83

Публикации по теме

Технические характеристики арматуры периодического профиля по ГОСТ 52544-2006

Подготовка и монтаж деревянных перекрытий в доме из газобетона

Отличие арматуры А1 и А3 и их классы