Как сделать измельчитель веток

Содержание:

- Инструкция по сборке двухвалкового шредера

- Выбираем правильно

- Разновидности измельчителей

- Сборка шредера

- Дробилка для веток из подручных средств

- Как сделать измельчитель веток своими руками: поэтапная инструкция

- Создание измельчителя с наборным пакетом дисковых пил

- Чертежи различных конструкций садовых измельчителей

- ВРЕМЕННО В РЕМОНТ НЕ ПРИНИМАЕМ

- Инструкция по изготовлению

Инструкция по сборке двухвалкового шредера

Работы начинаются с создания рамы. Для этого с помощью угловой шлифмашинки из профильной трубы нарезаются две заготовки длиной 80 см и четыре детали длиной 40 см. Далее между двумя длинными заготовками под прямым углом сваривают короткие отрезки. Две внутренние детали должны размещаться на таком расстоянии относительно друг от друга, чтобы обеспечить надежную установку измельчительного барабана.

Чертеж для сборки валов двухвалкового измельчителя

Следующим этапом является создание валов для измельчительного барабана. Если планируется установить на один вал четыре ножа, то тогда используем квадратную металлическую заготовку. Делаем оба ее конца круглой формы, чтобы они смогли войти в подшипники. Для трех ножей понадобится круглая заготовка, в которой оттачивается центральная часть. В ней делается три плоских среза для последующей установки ножей.

Для создания ножей можно взять небольшой отрезок листа рессоры Камаза. В ножах делаются отверстия для болтов. Затем следует выполнить заточку ножей на точильном станке, где выбирается угол режущей кромки со значением 35-45 градусов. Далее заточенные ножи прикладываются к валу и помечаются места их крепления, в которых создаются отверстия, и нарезается резьба.

Далее приступаем к созданию измельчительного механизма. В двух металлических стенках с помощью сварочного аппарата делаются круглые отверстия для установки подшипников. С помощью специальных накладок и болтов устанавливаем подшипники внутрь металлических стенок. В подшипники вставляем валы, надежно закрепляя их. Они должны располагаться на достаточном расстоянии, чтобы исключить возможность их соприкосновения. Далее соединяются стенки барабана с помощью металлических шпилек с резьбой и гаек.

Чертеж расположения валов на раме двухвалкового шредера

Теперь приступаем к созданию приемного бункера. Для этого из тонкого листового металла вырезается четыре параллелепипеда. Далее каждый край загибается на 4 см. Короткий участок в одну сторону, длинный – в противоположную. С помощью самозатягивающихся заклепок или сварки соединяем все детали. На отогнутых краях у основания короба делаются отверстия для крепежа.

Теперь на валы надеваются шестеренки, для синхронизации движения, и вся конструкция устанавливается на раму и закрепляется при помощи болтов. Затем устанавливается двигатель, который соединяется с валом ременной передачей или цепью. Двигатель лучше брать большой мощности, но с малым числом оборотов. В конце устанавливается и закрепляется приемный бункер. Затем на все вращающиеся части шредера надевается защитный кожух во избежание попадания в измельчитель посторонних предметов.

Главными преимуществами такого агрегата является высокая мощность и техническая способность измельчить толстые ветки в диаметре от 20 до 80 мм. Это будет зависеть от количества ножей и числа оборотов. На многочисленных сайтах в сети интернет представлены подробные рекомендации, как сделать измельчитель веток своими руками. Видео примеры более наглядно отображают весь процесс сборки и монтажа самодельного устройства.

Двухвалковый измельчитель, сделанный своими руками

Выбираем правильно

Самое главное, на что нужно обратить внимание при покупке агрегата, это на питание и мощность. Определитесь, нужен ли вам более простой в эксплуатации, но зависимый от сети, электрический измельчитель или более тяжелый, но работающий в «полевых условиях», бензиновый шредер

Также изучите измельчительную систему устройства. Она бывает фрезерной или дисковой. Первый вариант стоит дороже, но имеет более широкую сферу применения и отличается высокой надежностью, долговечностью. Второй – дешевле, но не способен справиться с большим объемом работ, а, если в него попадут ветки, то аппарат не справится с ними и даже может выйти из строя.

Разновидности измельчителей

Приспособления для переработки веток имеют множество названий: щепорезка, щеподробилка, веткоизмельчитель, шредер, веткодробилка, веткорезка, сечкарня и т.д. Вне зависимости от названия их конструкция практически одинаковая. Устройство измельчителя веток включает в себя:

- Два бункера. В один подаётся древесина для измельчения, а с другого выгружается готовая щепа.

- Защитный кожух.

- Рама из стали. На неё крепятся все элементы конструкции.

- Привод. Применяются бензиновые, дизельные и электрические двигатели, от которых идёт вал.

- Режущие элементы.

- Главная передача. Может быть на жёсткой сцепке или на ременной.

Самодельные дробилки для веток подразделяются только по конструкции режущего механизма. Они устроены практически одинаково. Другие элементы могут отличаться по размерам. Можно взять готовые чертежи веткореза (своими руками будет легче собрать устройство по готовым наработкам).

В этом видео вы узнаете, как сделать измельчитель веток своими руками:

Самые распространённые решения:

- На валу крепится несколько десятков обычных дисковых пил, которые выполнены из твёрдого металлического сплава.

- На валу предусматриваются несколько пазов с рубящими ножами (одновальная дробилка). Дробильные элементы выполняются из высокоуглеродистой стали. Древесина подаётся перпендикулярно к ножам.

- В дисковую дробилку нужно подавать ветки под углом в 45 градусов. Обычно это закладывается в конструкцию бункера.

- Иногда изготавливают шредер с двумя синхронно вращающимися валами (двухвальная дробилка). Ножи устанавливаются на них. При вращении лезвия сходятся друг с другом в одной точке. Такая конструкция обеспечивает самозатягивание древесины. Подача происходит перпендикулярно ножам.

Сборка шредера

Перед началом сборки желательно смазать подшипники. Пилы необходимо устанавливать так, чтобы зубья были вразнобой. Первым делом собирается пакет пил.

Порядок изготовления:

- Нужно собрать все пилы на валу. Между каждой проложить по шайбе и укрепить режущие элементы с двух сторон гайками.

- Напрессовать подшипники.

- Укрепить на концах маховик и шкив.

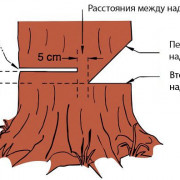

- В нескольких миллиметрах от набора пил укрепить контрнож.

- Установить двигатель и передаточный механизм.

- Натянуть ремень.

Контрнож устанавливать на раму лучше с помощью болтов, а не сварки, делая при этом овальные отверстия. Это нужно для регулирования расстояния между пилами и плитой. Так можно менять размер фракции готовой щепы.

При завершении монтажа всех необходимых элементов нужно сделать защитный кожух. Для него можно брать тонкий листовой метал. Размеры кожуха могут быть разными. Главное, чтобы работать было удобно и безопасно. Подключать электродвигатель к сети стоит через автомат в 25 А.

Собрать ножевую дробилку можно точно так же, как и дисковую, но сначала необходимо установить ножи на валу. Чтобы щепки получались побольше, нужно режущие кромки ножей выдвинуть за вал.

Дробилка для веток из подручных средств

Некоторые мастера используют в качестве основы готовые устройства, для которых необходимо лишь изготовить дополнительные элементы или детали. Вместо мощных стационарных двигателей можно применить электродрель или болгарку. Рассмотрим наиболее распространённые варианты изготовления дробилки:

Из стиральной машины

«Стиралка» активаторного типа — отличный «полуфабрикат» для изготовления самодельного шредера. Понадобится демонтировать активатор, установить на вал двигателя нож, имеющий размер немногим меньше, чем диаметр внутренней части бака. Принцип действия ножа аналогичен тому, что используется в кофемолке — горизонтально установленная пластина с заточенными краями. В нижней боковой части бака делается отверстие, к которому присоединяется выпускной кожух. Во время работы измельчителя в него будет входить щепа. Конструкция достаточно простая и надёжная, испытана много раз на практике.

Двигатель стиральной машины имеет маленькую мощность, редко превышающую 500 ватт, потому при помощи подобного оборудования возможно измельчать только солому или траву

Из болгарки

Для изготовления шредера из болгарки понадобится металлическая ёмкость, в центральной части днища которой делается отверстие для установки ножа. Ось болгарки пропускается сквозь это отверстие, на неё устанавливается нож. Сам инструмент фиксируется в неподвижном состоянии таким образом, чтобы нож свободно вращался, не задевая стенки ёмкости. Скорость вращения инструмента довольно высока, поэтому рекомендуется установить её на минимум, чтобы не получить на выходе «пюре» из зелёной массы.

Для изготовления шредера рекомендуется использовать болгарку мощностью 3 кВт и более

Из дрели

Для того, чтобы использовать дрель в качестве измельчителя, понадобится подставка (обычно рекомендуют использовать обычную табуретку с отверстием 12 мм в центральной части сиденья). Сверху устанавливается ведро с аналогичным отверстием в днище, для неподвижности оно крепится к табуретке саморезами. Нож, размер которого немногим меньше диаметра днища ведра, устанавливается на ось, вставленную во втулку с подшипником. Втулка крепится снизу к табуретке. Дрель с самофиксирующимся патроном присоединяется к оси и запускается. Устройство годится для переработки зелёной массы в небольших объёмах.

Самодельный измельчитель для веток или стеблей травы позволяет ускорить процесс рубки материала перед закладкой в компостную яму или печь, мульчированием почвы и при проведении прочих работ. Расходы на создание шредера намного ниже, чем затраты на приобретение готового изделия, а множество вариантов конструкции из подручных материалов и элементов позволяет выбрать оптимальный вариант для данной усадьбы. Учитывая эпизодический характер использования такой дробилки, изготовление установки своими руками является выгодным и несложным мероприятием, а эффективность работы шредера зависит только от тщательности выполнения работ.

Как сделать измельчитель веток своими руками: поэтапная инструкция

Порядок действия простой, сделать необходимо следующее:

- подобрать чертеж;

- приобрести или найти в саду, гараже, доме необходимые инструменты и материалы;

- изготовить ножи;

- соорудить кожух и куб для подачи веток или травы;

- установить все устройства на станину.

Ищем чертеж или составляем его самостоятельно

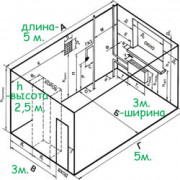

Рекомендуется использовать готовые чертежи, но, при этом, корректировать их с учетом размеров имеющихся деталей. В первую очередь это касается двигателя, поскольку от его габаритов будут зависеть размеры станины и схема размещения всех агрегатов.

Простейшая схема веткодробилки

Примером чертежа того, как сделать садовый измельчитель своими руками на базе электродвигателя может быть несколько вариантов схем:

- В интернете полно чертежей роторного устройства для утилизации веток. В качестве режущего механизма при этом, как правило, используются фрезы. Следует иметь в виду, что такой агрегат потребует достаточно мощного мотора, а фрезы будут расходным материалом, что удорожает его эксплуатацию. С другой стороны, такой измельчитель позволит утилизировать крупные ветки.

- Самым технически сложным с точки зрения изготовления является двухвалковый шредер. Однако он будет и самым мощным. С его помощью можно утилизировать ветки до 8 см. толщиной. Изготовить такое устройство самостоятельно сложно, поэтому рекомендуется привлекать специалистов.

Подробный чертеж для сооружения устройства

Готовим инструменты и материалы

Изготовление самодельного измельчителя требует времени, материалов и инструментов. Некоторые комплектующие могут “ударить по карману” в случае, если их нет в наличии, и они будут покупными. Экономический смысл в самостоятельной сборке устройства будет при условии, если оно будет дешевле в несколько раз по сравнению с ценой в магазине.

Некоторые комплектующие для измельчителя

В первую очередь необходимо озаботиться двигателем. В зависимости от толщины перерабатываемых веток подбирается мощность мотора. Двигатель мощностью до 1,5 кВт позволяют утилизировать траву и ветки толщиной до 2 см. Но самые популярные устройства комплектуются мотором мощность в 3-4 кВт. Они перерабатывают ветки диаметром до 5 см.

Для передачи усилия с двигателя на вал с режущим механизмом потребуются, как минимум, 2 шкива и подшипника. Также может возникнуть потребность и в шестеренках. Оптимальная скорость вращения режущего механизма – 1500 оборотов в минуту. Она обеспечит необходимую производительность и длительный период эксплуатации двигателя.

Также потребуются ножи, о чем уже говорилось выше ножи. Можно использовать дисковые пилы или фрезы. А еще допустимо изготовить режущие элементы самостоятельно, например, из фуганка. Во втором случае производительность и качество работы агрегата оставит желать лучшего.

Для станины необходимы трубы, а для сварки кожуха и бункера для подачи веток — листы металла.

Изготовление станины

Двигатель, бункер и режущий механизм крепятся на станину. Это — сварная конструкция из труб или металлических уголков. Ее размеры определяются на основании чертежа. Для изготовления потребуется болгарка и сварочный аппарат. При работе со сваркой необходимо соблюдать правила техники безопасности и надевать защитные очки.

Станина — основа будущего агрегата

Изготовление режущего механизма

Режущий механизм представляет собой вал, на который монтируются ножи. В их качестве можно использовать диск от болгарки, фрезы, дисковые пилы. Можно изготовить ножи из автомобильной рессоры. Для этого придется их заточить.

Несколько вариантов режущих элементов

Сборка агрегата

Порядок действий:

- Сбор режущего механизма. Ножи помещаются на вал, между ними прокладываются шайбы для того, чтобы исключить трение режущих элементов друг о друга. С обоих сторон вала ножи закрепляются гайками.

- Монтаж режущего механизма на станину. Для этого в станине проделываются отверстия, а сам механизм крепится на нее с помощью гаек и болтов. Предварительно следует напрессовать подшипники на вал.

- Установка электродвигателя и ременной или цепной передачи.

- Монтаж защитного кожуха, бункера и рукава для выброса щепы.

- Установка кнопки пуск/стоп.

Создание измельчителя с наборным пакетом дисковых пил

Измельчительный механизм таких шредеров состоит из дисковых пил, которые поочередно с разделительными шайбами насаживаются на вал. На каждом диске имеется множество зубьев, которые способны справиться даже с твердой древесиной. Поэтому мягкую траву, ботву и листья он переработает в считаные минуты. Когда зубья пил затупятся, их можно легко заменить новыми.

Чертеж измельчителя с наборным пакетом дисковых пил

Вал для измельчителя можно выточить на токарном станке или использовать готовый от коробки передач старого автомобиля. Расстояние между соседними пилами должно быть около 10 мм. Если промежуток будет меньшим, это снизит рабочую область измельчителя. Если выполнить больший зазор, это будет способствовать застреванию мелких веток.

Лучше воспользоваться электродвигателем, который при работе практически бесшумный и не выделяет в атмосферу вредные вещества. Для дробления грубого материала можно использовать мотоблок, который обладает большой мощностью. Двигатель следует размещать на движимой опоре, чтобы была возможность регулировать натяжение привода.

Раму под шредер можно сварить с помощью швеллеров, уголков или профилированных труб из металла. К основанию конструкции можно приварить упорный брус из металлопрофиля, который станет опорой для стеблей и веток при дроблении

При создании постаментов для подшипников важно не сделать перекос. Оси двигателя и вала должны быть в параллельных плоскостях

Пакет из 15 наборных пил на шпильке М20

Особое внимание заслуживает конструкция бункера. Его можно выполнить из листового металла

Емкость должна получиться достаточно прочной, чтобы выдерживать воздействие разлетающихся щепок от ветвей. С помощью движимой опорной пластины в теле бункера можно создать возможность регулирования размеров щепы. Так, для удобрения подходит более мелкие фрагменты, а для растопки пригодна более крупная щепа.

Размер приемного раструба должен быть больше длины рук, чтобы защитить их от повреждения. Эта также способствует возможности направлять ветки в измельчитель под удобным углом.

Такой садовый измельчитель веток и травы своими руками способен справиться как с мягкими отходами, так и с твердой толстой древесиной. Однако главной его проблемой является засорение пространства между пилами, которое нуждается в регулярной чистке.

Чертежи различных конструкций садовых измельчителей

Рассмотрим несколько конструкций измельчителей, которые возможно собрать самостоятельно.

Чертёж молоткового измельчителя

Молотковый измельчитель может дробить ветки, солому, стебли кукурузы, зерно.

1 — загрузочный бункер (лист δ1 мм); 2 — окантовка горловины загрузочного бункера (уголок 25х25); 3 — заслонка/задвижка (лист δ1 мм); 4 — болт М6 для стяжки (8 шт.); 5 — обрамление загрузочного отверстия в корпусе (уголок равнополочный 25 мм); 6 — шпилька М8 (8 шт.); 7 — наружный барабан корпуса (труба Ø 270х6); 8 — статор с бороздками (труба Ø 258х6); 9 и 20 — молоточки и дистанционные шайбы (лист δ3 мм, закалённый до твёрдости HRC 45–47, 72 шт. и 70 шт. соответственно); 10 — шпингалет Ø 3 (4 шт.); 11 — гайка М20 с пружинной шайбой; 12 — ось молоточков (круг Ø 22, 4 шт.); 13, 14 — обвязка патрубков (уголок равнополочный 25 мм); 15, 19 — прокладки (резина, лист δ3 мм); 16 — гайка М8 крепления фланца (8 шт); 17 — молотковый ротор; 18 — фланец (лист δ5 мм, 2 шт.); 21 — фиксатор; 22 — приводной вал

Режущий инструмент — пакет дисковых пил

Пакет из 15–30 дисковых пил, закреплённых на валу — один из вариантов режущей системы измельчителя. Некоторые мастера указывают на то, что зубья пилы быстро забиваются растительной массой. Другие утверждают, что добились хорошей работы инструмента эмпирически — выставляя по-разному зубья относительно соседних пил. Так как твёрдосплавные зубья толще самого диска, между пилами нужно установить тонкие разделители из металла (например, шайбы) или пластика, а весь пакет зажимается гайками.

Пакет из 15 пил на валу

В качестве привода можно использовать мотоблок небольшой мощности, шкивы и подшипники — детали от автомобиля ВАЗ бывшие в употреблении. Раструб загрузочного бункера — усечённая пирамида, выходное отверстие небольшое, чтобы рука человека не проходила. Раму под измельчитель лучше делать повыше, чтобы реже убирать измельчённое сырьё.

Набор пил на шпильке М20

Вид сбоку

Двухвалковый измельчитель

Этот измельчитель рубит ветки на мерные отрезки от 2 до 8 см длиной, удобные для топки бани или дровяного котла отопления. Его конструкция представляет собой два вала с ножами — по 3–4 штуки на один вал, жёстко закреплённых болтами. Ножи можно выточить из рессоры КамАЗа или МАЗа. Если найдете бульдозерный нож, тоже подойдёт. Валы закрепляются на массивных листах параллельно, на расстоянии достаточном, чтобы ножи отрезали ветку, но не цеплялись друг за друга. Свободное вращение валов обеспечивается подшипниками, а их синхронизация достигается за счёт шестерёнчатого сцепления, двигающегося при помощи ремня (цепи) от двигателя. Для привода этого измельчителя целесообразно использовать двигатель большой мощности, но пониженных оборотов.

Если вы хотите создать мобильный измельчитель, на раме нужно предусмотреть крепления для колёс.

Элемент рамы

Ось и вал

Сборка валов

Расположение валов на раме

Валы из квадратной заготовки под 4 ножа

На видео показан измельчитель с шестерёнками: ведомые шестерни — от хвостовика МТЗ, подогнанные под нужный размер, ведущая (шестерня для передачи валам крутящего момента) была найдена методом подбора.

ВРЕМЕННО В РЕМОНТ НЕ ПРИНИМАЕМ

Измельчитель садовый – СПб – ремонт в Санкт-Петербурге от

У нас имеется склад необходимых запчастей и инструментов площадью 90м2.

Для просмотра этого видео включите Javascript или перейдите на браузер который поддерживает HTML5 video

Оформите заказ на ремонт садового измельчителя онлайн и получите скидку 10%

Вы можете переносить в место для хранения мусора твердые, тяжелые ветки и стебли. Либо же устраивать грандиозный костер, который ещё надо постараться разжечь. А можете превратить все это в легко перетаскиваемую пыль или опилки.

Весь секрет – в том, что у Вас есть измельчитель садовый. Или чиппер. Или шредер.

Но самое главное – Вы получившиеся остатки можете не выбрасывать, а использовать в качестве идеального и абсолютно натурального удобрения.

То есть, мульчу Вы можете получить не за несколько часов изнурительного труда, а за считанные минуты. И чтобы Ваш сад всегда оставался чистым, Ваш измельчитель садовый всегда должен оставаться работающим.

«Ленремонт» поможет Вам всегда иметь в наличии функционирующую технику!

Мы работаем как с любительскими моделями для домашнего использования, так и с профессиональными измельчителями.

То есть, у нас есть мастера, которые разбираются как в электрических двигателях, так и в бензиновых садовых измельчителях.

Впрочем, перед тем, как нести его нам, Вы можете сами попробовать некоторые простые действия при следующих неполадках:

- Двигатель не работает – проверьте напряжение в электрической сети, состояние кабеля питания. Ещё Вы можете нажать кнопку защиты от перегрузок – и измельчитель заработает. Также проверьте, правильно ли затянута зажимная рукоятка и установлена подающая воронка.

- Не измельчает механизм при работающем двигателе – это случается из-за загрязнившегося режущего механизма. Просто почистите его. Но если режущие ножи затупились – несите его нам, чтобы мы могли их заточить либо заменить.

- Отключается измельчитель – запустите его через минуту. Проверьте также состояние кабеля питания или вилки.

Ещё одна настоятельная рекомендация – раз в сезон проводите плановое техобслуживание чиппера или шредера. Об этом даже написано в инструкции.

А если Вам измельчитель садовый (СПб) понадобилось все же починить, то Вы всегда можете обратиться в «Ленремонт», где наши мастера-профессионалы в области садовой техники быстро и качественно устранят любую неполадку. После проведения диагностики и определения стоимости запчастей, клиент оплачивает стоимость запчастей до начала ремонта.

Так что если Ваши измельчители веток садовые не измельчают – звоните в «Ленремонт» по телефону. Мы разберемся!

Инструкция по изготовлению

Перед началом работ вы должны понимать, что без навыков в слесарно-сварочном деле невозможно сделать даже самый простой механизм, измельчающий ветки. Кроме того, валы и подшипниковые корпусы может выточить опытный слесарь в мастерской. Если найдете готовые узлы от старых станков, — вам повезло.

Весь процесс можно условно разделить на несколько этапов:

- Подбор конструкции веткоруба;

- Выбор двигателя для привода с расчетом главной передачи;

- Заготовки для деталей, которые вытачивают на токарных станках;

- Сбор рамы;

- Установка привода, режущего механизма и ременной передачи;

- Монтаж защитного кожуха и бункера.

Стоит отметить, что речь идет именно о ременной передаче, так как она отличается простотой изготовления и безопасностью в ходе эксплуатации. Так, если произойдет перегрузка или возникнет аварийная ситуация, ремень соскочит либо проскользнет, не причинив вред человеку, в отличие от жесткой связи с цепями (редуктор).

Относительно подбора конструкции можно дать несколько советов, в частности:

- Дисковый механизм — идеальное решение для получения мелкой древесной стружки с минимальными расходами.

- Когда в планах измельчение небольших веток на крупные куски, подойдет конструкция в виде фуганка.

- Если в больших количествах дробить ветки, диаметр которых не превышает 5 см, сделайте дисковую щеподробилку.

Мелкую стружку и щепу садоводы часто используют для приготовления компоста и мульчи. Из них можно изготовить и топливные брикеты для отопления загородных домов.

Выбор двигателя

От показателя мощности привода зависит, ветки какого диаметра вы сможете переработать с помощью щеподробилки, сделанной собственными руками. Не нужно приобретать электрические моторы, имеющие слишком большую мощность: расход электроэнергии не будет соответствовать выполненным работам.

Читать также: Насосная станция с инжектором

Бензиновый либо дизельный двигатель должен обладать мощностью 5−6 литров, как на бытовых мотоблоках и мини-тракторах. Мощность в среднем — 2,5 кВт. Количество оборотов не имеет большого значения, ведь клиноременная передача позволит получить необходимую скорость вращения.

Чтобы агрегат смог полноценно измельчать ветки, ножевой вал должен развивать скорость до 1500 об./мин. Значение имеет не скорость, с которой будут вращаться ножи, а крутящий момент (усилие). Длина ремня также не имеет особого значения, разве что слишком длинный ремень сложнее натягивать.

Подготовка материалов

Лучшее средство экономии — поиск подходящих материалов в пределах собственного хозяйства. Чтобы собрать раму, понадобятся:

- Одинарные равнополочные уголки, ширина от 50 мм;

- Уголки по 35 мм, приваренные «коробочкой»;

- Трубы профильные, размер — 40×40 мм;

- Швеллеры № 6, № 5 — 10 шт.;

- Круглые трубы, диаметр 32−48 мм.

Электродвигатели прикрепляют на листе стали толщиной 10 мм, размеры должны полностью соответствовать расстоянию между отверстиями для монтажа на фланцах (не забывая дать запас 30−50 мм на каждой из сторон).

Для изготовления простейшей конструкции нужно купить не менее двадцати дисковых пил (твердосплавные наконечники) и такое же количество проставочных шайб (диаметр 20 мм). Так получается рабочая часть примерно на 80 мм, которую при необходимости можно регулировать в большую или меньшую сторону.

Важно: зубья дисковой пилы толще от стального основания, поэтому их нельзя плотно соединять друг с другом. Чтобы компенсировать ширину, как раз и ставят шайбы между пилами

Вал, приводимый в движение ремнем, вытачивают из стальных стержней на токарных станках. перед изготовлением данной детали найдите два подшипника, под которые и будет далее затачиваться вал.

Чтобы установить дисковые пилы на вал, нарезают резьбу. В качестве маховика можно использовать стальной круг либо шкив больших размеров от неиспользуемой сельскохозяйственной техники.

Когда делаете веткоруб своими руками, чертежи режущих устройств дисковых измельчителей с креплениями помогут вам правильно сориентироваться.