Простой пескоструйный аппарат своими руками

Содержание:

- Как сделать своими руками?

- Как изготовить самодельную пескоструйку своими руками

- Основные типы компрессоров для пескоструйного аппарата>

- Рекомендации специалистов

- Как выбрать пескоструйный аппарат: советы редакции HomeMyHome.ru

- Виды пескоструйных аппаратов

- Основные части аппарата

- Изготовление пескоструйной камеры

- Сопла и абразив для пескоструя

- Что нужно знать о принципе работы самодельного пескоструя

- Как правильно подобрать песок для пескоструя

- Изготовление конструкции пескоструйки

- Комплектующие

Как сделать своими руками?

Для начала необходимо отметить, что самостоятельно не получится сделать пескоструй обитаемого типа. Такое возможно только в заводских условиях, при этом необходимо тщательно подойти к разработке проекта подобного помещения. К тому же стоимость таких установок достигает 1,5 млн рублей, что невыгодно для тех, кто хочет использовать пескоструйную камеру в хозяйстве.

Своими руками получится сделать необитаемую камеру. Примечательно, что при грамотном подходе работать оборудование будет ничуть не хуже покупного варианта. Добиться нужного результата можно посредством подготовки необходимых инструментов и качественных материалов.

Преимущество стационарной камеры – небольшие размеры. Она не займет много места, и при необходимости удастся выполнить ее транспортировку. Если говорить простым языком, то самодельная пескоструйная камера – это металлический ящик, собрать который можно по чертежам и рисункам из интернета.

Техника безопасности

Перед тем как приступить к сборке пескоструйной бочки, необходимо позаботиться о технике безопасности. Работы должны выполняться в спецодежде и перчатках, чтобы предотвратить повреждение нежных участков кожи от повреждений.

Рабочая зона

Под ней принято понимать пространство внутри камеры, которое плотное закрывается во время проведения чистки поверхности

Важно предусмотреть на полу рабочей зоны специальную сетку или решетку, чтобы песок или другой абразив в процессе не задерживался в камере, а проваливался внутрь

Также в устройстве следует оборудовать смотровое окно, чтобы оператор мог следить за процессом и оценивать результат проделанной работы. В верхней части рабочей камеры устанавливают освещение для предотвращения возникновения затемненных участков. Это необходимо, чтобы чистка материала проводилась на высоком уровне. Лампы при этом нужно сделать закрытыми, чтобы абразив не повредил их поверхность.

Днище

Выполняют чаще всего конусным

При этом важно, чтобы у днища были большие размеры, иначе не получится организовать свободное размещение отработавшего абразива и отходов от обработанного материала. Дополнительно при обустройстве днища стоит предусмотреть беспрепятственный доступ к нему, чтобы было удобно впоследствии ссыпать абразив и пыль в ведро или другую емкость

Вытяжка

Предназначена для обеспечения разряжения воздуха и удаления пыли из камеры. Она является важным элементом конструкции, поэтому необходимо учесть этот момент при сборке камеры. В качестве вытяжки рекомендуют использовать электродвигатель, мощность которого не превышает 0,75 кВт. Этого будет достаточно. При выборе двигателя стоит отдавать предпочтение моделям с лопастным винтом.

Пескоструйный аппарат

Является основой системы и представляет собой специальную установку, посредством которой удается организовать обработку поверхностей различных материалов. Наиболее востребованными считаются инжекторные пистолеты. Они сначала нагнетают в камеру воздух, а затем пускают песок, который самотеком передвигается по шлангу из обособленной емкости.

С помощью инжекторного пистолета удастся удалить:

- небольшие загрязнения;

- матовый слой;

- толстый слой краски;

- слой ржавчины.

Вторыми по популярности выступают пескоструйные аппараты напорного типа. В них воздушная магистраль поделена на две части. Первая ведет в емкость с абразивом, вторая – к выходу из этой емкости. Такие модели ускорят процесс обработки.

Общий корпус

С его помощью удается соединить навесные детали и обеспечить эффективное управление устройством за счет подключения электрики. В корпусе необходимо предусмотреть отверстия под руки, которые должны быть расположены на удобной для оператора высоте. Оптимальный диаметр отверстий составляет 12 см. При выборе перчаток стоит учесть этот момент.

Освещение

Камера устройства должна быть оборудована качественным освещением

Важно, чтобы рабочая зона просматривалась полностью, и внутри не было никакого темного участка. Чтобы защитить лампы от повреждения абразивным материалом, рекомендуется прикрыть их пластиковым кожухом. В среднем для освещения небольшой камеры достаточно двух ламп

В среднем для освещения небольшой камеры достаточно двух ламп.

Об особенностях пескоструйных камер и их изготовлении, смотрите видео ниже.

Как изготовить самодельную пескоструйку своими руками

Чтобы самостоятельно собрать пескоструйную камеру необходимо знать его конструкцию и принцип работы.

Рабочая зона

Закрытая часть камеры, в которой обрабатывается деталь, называется рабочей зоной. На её полу находится сетчатая поверхность, которая необходима своевременного удаления отработанного абразива. Отходы проваливаются сквозь дно камеры. Обязательным условием для нормального функционирования агрегата является наличие смотрового окна. Лампы, которые установлены в камере, должны быть защищены от абразива и пыли.

Вытяжка

Без вытяжки невозможно полностью избавиться от пыли. В процессе обработки частицы абразива с большой скоростью ударяются об обрабатываемые поверхности. При этом происходит разрушение материала, который превращается в пыль. Желательно организовать автоматическую рекуперацию абразива. Такая технология позволяет повторно использовать материал.

Пескоструйный аппарат

Различают 2 разновидности пескоструйных аппаратов:

- эжекторные;

- напорные.

Устройства отличаются принципами работы. В эжекторных агрегатах сжатый воздух подаётся непосредственно в пескоструйный пистолет. При этом абразив поступает самотеком из резервуара по отдельному шлангу. Частицы абразива разгоняются не так сильно, как в напорных агрегатах. Продолжительность обработки эжекторного пескоструя составляет 2–4 часа. Для быстрой очистки изделий используется аппараты напорного типа. Благодаря такой схеме можно увеличить скорость вылета частиц. Это позволяет более интенсивно производить очистку поверхности

Общий корпус

В общем корпусе находятся навесные детали, электрика и устройство для пневмоуправления. При самостоятельной сборке необходимо учитывать, что отверстия не должны быть слишком узкими. Оптимальный диаметр составляет 16-20 мм. В верхней части оборудования присутствует воздушная заслонка.

Освещение

Чтобы в камере не было слишком темно, необходимо правильно организовать освещение. Для защиты ламп от пыли используются пластиковые кожухи. С их помощью можно предотвратить повреждение электрических контактов. В качестве дополнительной меры защиты используется сетка с мелкой ячейкой. Ее накладывают сверху на кожух. Конструкция увеличивает срок службы смотрового окна.

Основные типы компрессоров для пескоструйного аппарата>

В аппаратах для пескоструйной обработки используется в основном 2 типа компрессоров:

- винтовые;

- поршневые.

В большинстве случаев при самостоятельном изготовлении отдают предпочтение поршневым вариантам. Эти компрессоры отличаются высокой производительностью, но вот воздух в магистраль подается определенными толчками. Для устранения такой проблемы дополнительно устанавливается ресивер.

В устройствах для пескоструйной обработки применяются винтовые и поршневые компрессоры.

Некоторыми пользователями также отмечается, что у поршневых приборов иногда случаются проблемы с подачей масла. Это приводит к появлению влаго-масляного конденсата. Следствием такого нюанса становится образование комков в абразивном материале, из-за чего возможен выход инструмента из строя.

Принцип работы пескоструйного аппарата с винтовым компрессором несколько иной. Здесь в основе прибора лежат 2 шестерни червячного типа, вращающиеся в разные стороны. Главное преимущество состоит в отсутствии шума и лишних вибраций. Именно по этим причинам, если планируется собирать пескоструйный мини-аппарат для домашнего использования, лучше выбирать именно винтовой компрессор.

По типу питания компрессоры делятся на дизельные и электрические. Каждый из вариантов отличается своими преимуществами и недостатками. Если планируется собрать небольшой мобильный прибор, лучше отдать предпочтение дизельному варианту, основное преимущество которого – отсутствие привязки к сети 220 В.

Соответственно, устройство будет удобно переносить по участку, например, для снятия краски с забора или ворот. Другое преимущество дизельного компрессора – способность автоматически управлять оборотами двигателя. Это дает возможность регулировать и экономить расход топлива.

При самостоятельном изготовлении пескоструйки отдают предпочтение поршневым компрессорам.

Достоинство электрического компрессора – меньшие затраты на топливо, но постоянно присутствует подвязка к наличию розетки электросети. Использовать его можно при любых температурах, в то время как для работы дизельного прибора в морозных условиях придется дополнительно приобретать установку холодного старта и предварительного подогрева. Дизельные механизмы очень не любят низкие температуры.

Если хочется максимально сэкономить, можно сделать устройство своими руками, используя подручные комплектующие. В частности, для работы подойдут готовые компрессорные головки, которые снимают с тормозного пневматического прибора таких автомобилей, как ЗИЛ и МАЗ. Зачастую их можно найти на старых разборках, на барахолках или на сайтах объявлений. Для нормальной работы головки потребуется оборудовать ее ресивером, а также рамой для удобного крепления остальных элементов конструкции.

Рекомендации специалистов

Большинство возникающих проблем связаны с неправильным сбором установки. Опытные мастера советуют включать в систему устройства для рециркуляции воздуха, что серьезно повышает производительность пескоструя. Также качество готового аппарата улучшит правильно выбранное сопло. Идеально подходят вольфрамовые сопла, которые имеют большой срок эксплуатации.

Что касается компрессора, можно взять любой прибор, завалявшийся в гараже, но более мощные установки увеличат эффективность работы. Самодельный компрессор позволит сэкономить средства и сделает проведение различных работ легким и доступным, снижая временные затраты.

Как выбрать пескоструйный аппарат: советы редакции HomeMyHome.ru

Поняв, в какой области будет применяться пескоструй, следует обратить внимание на то, что подобное оборудование отличается по следующим характеристикам:

- объём бункера для абразива – от этого будет зависеть удобство работы оператора. Чем больше объём резервуара, тем реже придётся останавливаться во время работы;

- рабочее давление агрегата – для бытового использования применяются аппараты с давлением 4−9 атм;

- производительность – оптимальным считается показатель 15−30 м2/ч;

- расход песка в процессе работы – среднее значение для простых пескоструев – 40 кг/ч;

- комплектация;

- количество задействованных в работе операторов.

В продаже можно найти сопло любого диаметра

Особое внимание следует обратить на сопло. Именно от него будет зависеть производительность, а от материала изготовления – частота его замены

Более приемлемыми считаются керамические и чугунные сопла – работают они долго, а стоят недорого.

Компрессор должен выдавать не менее 350 л/мин, в противном случае придётся устанавливать большой ресивер, что скажется на мобильности установки, которая сама по себе является важным фактором при выборе устройства. К дополнительным функциям, наличие которых желательно, можно отнести дистанционное управление подачей абразива. Это позволяет расходовать меньше воздуха, песка и обеспечивает дополнительную безопасность оператору.

Виды пескоструйных аппаратов

Пескоструйная установка выбирается в зависимости от планируемых работ и площади обработки. В продаже есть три основных типа аппаратов:

- Всасывающие. Воздух в пескоструйных установках, работающих по такому принципу, «забирает» абразив и переносит его от емкости к соплу. Чаще всего эти пескоструи применяются для матирования стекла, удаления старой краски.

- Вакуумные. Песок выбрасывается на поверхность, а затем собирается системой и может применяться повторно. Обычно подобные установки используются в промышленности, поскольку стоят дорого.

- Пневматические. Давление воздушного потока в этих приборах большое, они предназначены для работы с крупными поверхностями, сложными конструкциями.

По условиям использования можно выделить такие виды пескоструйных установок:

- Открытого типа. Применяются вне помещений (на улице, под навесом). Стоят недорого, мобильны, имеют малые габариты. К недостаткам относятся высокий уровень запыленности, отсутствие возможности сбора и повторного использования абразива, высокий расход песка. Работа с такими устройствами опасна для оператора и требует обязательного надевания защитной экипировки.

Пескоструйный аппарат открытого типа

- Закрытого типа. Ими пользуются в закрытом пространстве — специальной пескоструйной камере, которая по габаритам может быть не больше ящика или напоминать целую комнату. Такие устройства мощные, позволяют произвести более качественную обработку и собрать песок для повторного применения. Для оператора работа с закрытым пескоструем более безопасна, ведь абразив не вылетает за пределы камеры. Минусы устройства — большие габариты, сложности с транспортировкой, необходимость подключения к системе вентиляции.

Стационарные аппараты

Такие пескоструйные установки размещают на производстве. Они имеют встроенную систему фильтрации и подсоединены к мощной вентиляции, поэтому не подлежат переносу. Обычно с их помощью обрабатывают отдельные предметы, детали, небольшие поверхности.

Мобильные установки

Подобные устройства применяются как для бытовых целей (малогабаритные приборы или самодельные пескоструи), так и для обработки фасадов зданий, цистерн, крупной техники, востребованы в кузовном ремонте. Их можно перемещать с места на место в зависимости от потребности.

Инжекторные приборы

Инжекторный метод подачи абразива считается самым популярным. В этих пескоструях воздух и песок проходят по разным шлангам, после чего аппарат создает разрежение потока и абразив засасывается в воздушную струю. Скорость и мощность движения песчаной смеси небольшая, поэтому пескоструйная установка инжекторного типа стоит дешевле.

Напорные устройства

В таких пескоструях абразив и воздух подаются через один шланг (рукав). Емкость для песка выполнена из надежного материала и на 100% герметична — она будет постоянно претерпевать высокое давление потока. Скорость подачи абразивной смеси высока, поэтому с помощью напорной установки можно выполнять сложные работы больших объемов.

Основные части аппарата

Стандартный пескоструйный агрегат состоит из следующих компонентов.

- Компрессор, подающий воздух под большим давлением.

- Герметичная ёмкость для песка. Можно использовать газовый баллон или пластиковую бутылку. Бутылка прослужит очень мало, а потому использовать её надо только в том случае, если есть необходимость одноразовой обработки. Если же нужен аппарат на постоянной основе, то потребуется газовый баллон.

- Воздуховод.

- Шланг армированный.

- Абразивная фракция.

- Редуктор.

- Пистолет, который будет распылять абразив.

Конструкция пистолета состоит из ещё нескольких деталей:

- сопло;

- смеситель;

- рычаги подачи воздуха и абразива.

Лучше всего будет приобрести компрессор уже готовым, поскольку своими руками такой прибор сделать очень затруднительно, ведь он должен обеспечивать подачу частиц со скоростью 500 литров в минуту. А ещё стоит отметить то, что двигатель подачи воздуха должен обладать автоматизированным режимом переохлаждения.

Сопло является очень важной частью приспособления. Изготавливать нужно его из очень прочного материала

Подойдёт карбид вольфрама или бора. Если использовать керамику или чугун, то такое приспособление будет недолговечным, поскольку выйдет из строя уже после нескольких часов работы. Но в том случае, если необходимо произвести одноразовую обработку, можно использовать и более дешёвые детали, например, керамику.

В качестве абразивного материала можно использовать обычный песок, который предварительно хорошо просеивается через сито. Песок выбирается в зависимости от результата, который должен быть достигнут. Фракция может быть от 0,5 до 3 мм. Лучше не использовать речной песок. Желательно выбирать породу, которая находится в карьерах.

А также очень часто используют в домашних условиях обычную пищевую соду. Она сможет отлично отшлифовать и очистить поверхность. Но если есть необходимость обработки больших поверхностей, то использовать соду весьма затратно в финансовом плане, поскольку понадобится очень большое её количество.

Стоит отметить, что, если необходимо обработать деликатную и тонкую поверхность, то тогда лучше всего использовать готовую смесь.

Изготовление пескоструйной камеры

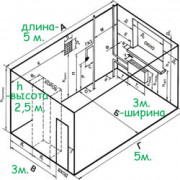

Перед тем как приступить непосредственно к сборке, необходимо учесть ряд факторов: составить грамотный чертёж и описание (один из вариантов будет представлен ниже), подобрать все необходимые компоненты и определиться с местом расположения.

Всегда хочется, чтобы пескоструйная камера своими руками была, как можно больше, но это потянет за собой ряд последствий: нужна более мощная вытяжка, а также более прочные материалы для корпуса.

Пескоструйная камера представляет собой металлический ящик, в котором имеются:

- отверстия для перчаток;

- смотровое окно;

- отверстия для подвода шланга для пистолета;

- вентиляционные отверстия;

- смотровое окошко;

- решётка-днище, на которой будет лежать обрабатываемая деталь;

- бункер для сбора отработанного абразива и мусора.

Порядок сборки

Порядок сборки пескоструйной камеры включает в себя несколько этапов

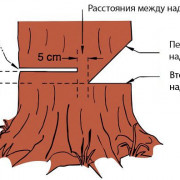

Важно соблюдать их последовательность, в противном случае это может создать некоторые неудобства и затянуть сборку.Из материала понадобится уголок с полочкой 25-32 мм, оцинковка толщиной 0,5 мм, ударопрочный пластик, заклёпки

Порядок изготовления таков:

- Нарезаем уголки согласно заранее подготовленному чертежу.

- При помощи сварки собираем из них каркас.

- Крепим в качестве дна армированную сетку, на которой будет располагаться обрабатываемая деталь. Сетка должна быть прочной, чтобы выдержать тяжёлые изделия.

- Делаем освещение с двух верхних углов, чтобы не было теней. Это позволит работать с большим комфортом. Освещение должно быть достаточно яркое, так как внутри будет много пыли. Стоит помнить небольшую хитрость, если выбрать белый свет, например, неоновые лампы, при данном спектре обзор будет существенно ухудшаться. Лучше использовать жёлтый, например, лампы накаливания, или светодиодные с подходящим спектром. Принцип такой же, как в противотуманках, благодаря которым можно что-то различить в плохую погоду.

- На герметик садим заранее вырезанные листы металла. Необходимо, чтобы одна из стенок могла открываться для закладывания и извлечения детали и обслуживании камеры изнутри.

- Дополнительно крепим металл к уголкам заклёпками.

- При помощи ножниц в металле вырезаем необходимое отверстие для рукавиц вентиляции.

- Смотровое стекло для безопасности лучше сделать из ударопрочного пластика, чем из стекла, так как, возможно, в камере будут использоваться абразивы (не только песок, но и металлические шарики).

- Камеру нужно оснастить мощный вытяжкой (чем мощнее, тем лучше, минимум 1500л в минуту).

Техника безопасности

Использование пескоструйной камеры, как и пескоструя без неё, требует соблюдения всё тех же мер безопасности

Важно надеть защитные очки, а в случае с пескоструйной камерой достаточно только респиратора. Обязательно необходимо полностью закрытый костюм и закрытая обувь. Также важно помнить о безопасности окружающих

Желательно, чтобы камера была установлена в отдельном помещении, где не будут находиться посторонние

Также важно помнить о безопасности окружающих. Желательно, чтобы камера была установлена в отдельном помещении, где не будут находиться посторонние

Мы увидели, что сделать пескоструй своими руками не так уж и сложно. Достаточно иметь определённые навыки и большое желание. Благодаря таким усилиям можно сэкономить немало средств и сделать достойный аналог заводских вариантов.

Пескоструйная камера станет отличным помощником и дополнением вашему аппарату, так как благодаря ей выполнение поставленных задач станет менее вредным для здоровья, более комфортным и, соответственно, продуктивным.

Сопла и абразив для пескоструя

От сопла пескоструйного аппарата, через которое выбрасывается абразивная струя, зависит очень многое: сам характер процесса обработки, его качество, расход абразива и воздуха. А от последнего – требуемая производительность компрессора (см

далее), что в любительских условиях или для ИП немаловажно. Поэтому, прежде чем разбираться, как самому сделать пескоструй, нужно выяснить, как быть с соплами для него

Сопло из карбида бора для пескоструйного аппарата

Первое тут – не делайте пескоструй со стальными соплами: они теряют нужную профилировку еще до окончания обработки детали. На ютубе можно найти описания самодельного пескоструя из… пропиленовых водопроводных труб! Тамошние комментарии к ним здесь приводить неуместно, но они вполне справедливы. Сопла для пескоструйной обработки делают из карбида бора (см. рис. справа и далее). Сопла из других твердых материалов или очень дороги, или быстро изнашиваются; в том и другом случае процесс оказывается нерентабельным.

Второе – абразивная струя гораздо сильнее, чем при ручной или механической обработке, импрегнирует поверхность детали микрочастицами абразива. Попросту – вбивает их туда. Микроимпрегнирование абразивом может быть отчасти полезным – на импрегнированную поверхность лучше ложится краска и прочнее на ней держится. Но эта же поверхность обнаженная теряет стойкость к химическим воздействиям и загрязнениям. Способ уменьшить импренирование до приемлемого – применять абразив равной или меньшей с материалом твердости. Угольно-шлаковым порошком (см. далее) из пескоструя тоже можно вывести узор или надписть на зеркале, но, стоит его 2-3 раза протереть с моющим, и на узоре появится невыводимая грязь.

Обычный речной и овражный песок для абразивоструйной обработки абсолютно непригоден: примеси глины в нем импрегнируют обрабатываемую поверхность до полной непригодности детали. Неответственные части изделия (автодиски, днище кузова и т.п.) обрабатывают угольно-шлаковым порошком, для него требуется компрессор меньшей производительности. Хотя расход абразива при этом больше, но сам он намного дешевле, см. рис. Кузова подержанных машин под покраску обрабатывают горным просеянным кварцевым песком, а стекло и особо ответственные изделия (напр., реставрируемые ценные ретро автомобили) – кварцевым карьерным очищенным и тщательно фракционированным. Фракции от 0,05 (хужожественное матирование стекла) до 0,2 мм (очистка от спекшихся загрязнений).

Сравнение расходов воздуха и абразива для пескоструйной обработке угольно-шлаковым порошком и кварцевым песком

Самодельные сопла

Сопло для пескоструя штука недешевая, а изнашивается довольно быстро. «Китай» годится разве что ободрать слежавшуюся грязь перед чистовой обработкой, а вот плотную пленку гидроокиси на металлах берет уже плохо. Вместе с тем полую цилиндрическую втулку подходящих размеров из карбида бора можно купить гораздо дешевле, чем профилированное сопло из него же. Но возможно ли в домашних условиях обработать материал, который, по идее, берется только алмазом?

Профили сопел для пескоструя просты. Прямые (поз. 1 на рис.) используются для предварительной очистки поверхностей и вообще в большинстве случаев. Раструб на входе сопла необходим – без него струя будет слабой и станет только «есть» сопло и пылить, а не чистить деталь. Сопла Вентури, дающие сильную широкую однородную струю (поз. 2) ставят для чистовой обработки ответственных поверхностей; расход абразива и воздуха через сопло Вентури прим. вдвое больше, чем через прямое. Сопла с сужением (поз. 3) используются для матирования стекла по трафарету: струя из других сопел может проесть трафаретку до дыр, и вся работа будет испорчена.

Как самому сделать сопло для пескоструя из карбида бора

Переделать круглую втулку из карбида бора во вкладыш сопла для пескоструя можно с помощью конических или цилиндро-конических шлифовальных головок (шарошек) из того же материала, поз. 4. Придется только еще и выточить стальную обойму с резьбой. Вкладыши прямых сопел (поз. 5 и 6) можно сделать на настольном сверлильном станке, развернув шарошкой на 30-45 градусов раструб во втулке. Чтобы переделать его, или недорогое прямое сопло в сужающееся (поз. 7-9) понадобится уже токарный станок: шарошку крепят в задней бабке как патрон со сверлом, а заготовку в шпинделе. Подача в обоих случаях ручная нежнейшая: вы не болванку дырявите, а стачиваете хрупкое хрупким! Эмульсию не лить ни в коем случае!

Что нужно знать о принципе работы самодельного пескоструя

Какой бы ни был выбран тип конструкции, прибор должен формировать на выходе струю воздушно-абразивной смеси. Напорная система работает благодаря высокому давлению подачи выбранного абразива в выпускной патрубок, где происходит смешивание с воздушным потоком, подающимся из компрессора. Если говорить об эжекторном устройстве, стоит знать, что здесь работа осуществляется с использованием эффекта Бернулли, основанном на создании вакуума, который и засасывает песок.

Существует огромное количество схем и выполненных своими руками чертежей пескоструйных аппаратов, позволяющих изготовить их самостоятельно. Каждый изобретатель предпочитает использовать различные ненужные детали, которые находятся под рукой, но все конструкции будут работать по схожему принципу.

Перед тем как сделать пескоструйный аппарат своими руками, нужно понять механизм работы инструмента, подготовить все необходимые детали конструкции. Если правильно собрать элементы, самодельный аппарат ничем не будет уступать серийному. Зачастую удается сконструировать прибор с минимальными затратами.

По принципу работы пескоструйный аппарат очень похож на краскопульт

Главный элемент, который понадобится для пескоструйного аппарата, – компрессор. Именно благодаря ему в магистралях конструкции создается поток воздуха под нужным давлением. Когда воздух проходит по главному шлангу сквозь рукав для забора песка для пескоструйного аппарата, создается вакуум, способствующий тому, что абразивная смесь всасывается в основную магистраль, где и соединяется с воздушной струей.

Затем уже смесь из воздуха и абразива доходит до сопла – отверстия, через которое и осуществляется подача песка на поверхность под высоким давлением. Из этого следует, что, помимо компрессора, требуется дополнить конструкцию шлангами нужного диаметра, соединительными штуцерами, кранами и дозаторами. Чтобы обеспечить бесперебойное питание рабочего прибора, понадобится электрический кабель.

Пескоструйное сопло – элемент, формирующий абразивную струю с нужными для работы характеристиками. Своими руками можно изготовить керамическое сопло, потому как для основы идеально подходят отработанные свечи зажигания, из которых предварительно вынимается электрод. На серийных приборах присутствует стальной элемент, имеющий внутреннее карбидно-борное или карбидно-вольфрамовое покрытие. В многочисленных отзывах пользователей отмечено, что такие детали очень редко долго служат владельцам.

Пескоструйное сопло формирует с нужными для работы характеристиками абразивную струю

Как правильно подобрать песок для пескоструя

Изначально пескоструйки работали на кварцевом песке. Это самый дешёвый расходный материал для таких установок. Современные производители предлагают загружать в аппарат другие сыпучие абразивы, действие которых значительно отличается от обычного песка. Дело дошло до того, что в некоторых европейских странах запретили использовать простой песок в работе, мотивируя это тем, что он вызывает серьёзные проблемы со здоровьем у людей, которые находятся в радиусе действия работ.

Сам рабочий обязательно должен пользоваться защитной одеждой, респиратором и очками

Сам рабочий обязательно должен пользоваться защитной одеждой, респиратором и очками

Сторонники использования песка, кроме его основного преимущества − цены, называют и возможность повторного использования абразива, в том числе и для строительных целей. Средняя твёрдость частиц позволяет пользоваться аппаратом человеку с недостаточным опытом без риска повредить обрабатываемую поверхность. Кроме того, песок имеет фракции разного размера, что позволяет подбирать оптимальный режим для очистки разных видов покрытий.

Какие ещё виды абразивных материалов можно использовать в пескоструйке:

- купершлак или никель – отходы никелевого и медного производства, отличаются высокой прочностью и твёрдостью;

- гранатовый песок – используется для резки металла в мощных пескоструйных машинах;

- оксид алюминия – электрокорунд − является самым твёрдым абразивом, способен справиться с любой задачей и при этом сохраняет свою форму частиц;

- чугунная и стальная дробь – стоит недёшево, но обладает свойством закаливать поверхность, как ковка.

Абразивы для пескоструйного аппарата продаются в упаковках от 20 кг

Абразивы для пескоструйного аппарата продаются в упаковках от 20 кг

По какому принципу подбирается тот или иной расходный материал? Прежде всего, следует определиться с целью работ: если вам нужно почистить стену дома от фасадной краски, не стоит покупать дорогой абразив. Если ваш аппарат неспособен собирать и использовать материал повторно, то отдайте предпочтение кварцевому песку. Его хотя бы оптом можно использовать в песочнице.

Для очистки прочного твёрдого покрытия потребуются твёрдые фракции, для быстрой грубой обработки – крупные частицы

Для очистки прочного твёрдого покрытия потребуются твёрдые фракции, для быстрой грубой обработки – крупные частицы

Изготовление конструкции пескоструйки

Изготовить пескоструйное устройство можно с использованием материалов, найденных на металлобазах или у себя дома, при этом применяя простую и эффективную конструкцию. Например, можно собрать пескоструй своими руками из газового баллона. При учете всех условий, домашние мастера собирают устройства без использования чертежей.

Отверстие для поступления песка в баллон делают сверху. С использованием давления воздух поступает в ресивер, проходя через патрубок, устроен в верхней горловине баллона и продвигает абразив через выпускной канал внизу баллона.

Материалы и инструменты

После обзора чертежей можно определить необходимость той или иной детали для будущего аппарата и последовательность подключения всех частей. При выборе компрессора нужно выбирать такой, мощность которого больше 800 литров. При необходимости устанавливается маслоотделитель, и учитываются нюансы установки некоторых других деталей:

- Необходимой частью устройства является емкость для песка, через которую постоянно будет проходить абразивное вещество. Для этого подойдет баллон с емкостью 50 л. Конструкция баллона может выдерживать внутреннее давление и механическое воздействие снаружи.

- Чтобы иметь возможность замены наполнителя, необходимо установить фильтр для проточной воды. Фильтрующим элементом может выступать силикагель. Функция фильтра заключается в высушивании воздуха перед подачей в рабочий канал. При использовании конструкции с компрессором можно использовать обычные сухие фильтры.

- От выбора материала сопла зависит длительность эксплуатации устройства. Сопло из керамики либо чугуна может послужить только несколько часов, а иногда при интенсивной работе изнашивается через 20−30 минут. В связи с этим лучше отдавать предпочтение более прочным материалам, способным выдержать многочасовое влияние абразива.

Для сборки самодельного оборудования также понадобятся такие материалы:

- Кислородный шланг в качестве впускного канала (длина около 5 м и внутренний диаметр 1см);

- Армированный шланг (длина 2 м и внутренний диаметр больше 1.4 см);

- Соединительные штуцера для соединения резиновых шлангов;

- Цанговые зажимы;

- Латунные краны шарового типа, которые обладают хорошей надежностью;

- Трубка с резьбой и заглушкой в качестве горловины;

- Отрезок трубы с тремя бочонками одинакового диаметра;

- Вещество для герметизации (фум-лента, жидкий фум).

Только после подготовки всех элементов можно приступать к сборке пескоструйного устройства.

Сборка самодельного устройства

Благодаря использованию фото, видео и других инструкций для сборки, можно сэкономить свое время и выполнить все работы намного быстрее, чем обычно, при этом потратив минимум усилий. Пескоструй, изготовленный своими руками, чертежи которого можно найти в интернете, будет достойным аналогом заводских моделей.

Основными этапами сборки являются:

- Подготовка рабочей емкости;

- Продувка баллона компрессором;

- Создание отверстий;

- Приваривание штуцеров на месте отверстий;

- Установка треноги баллона или передвижной конструкции;

- Герметизация при помощи фум-ленты;

- Накручивание кранов;

- Установка емкости для абразива;

- Подключение компрессора.

Комплектующие

Кроме компрессора и сопла, перед тем как смастерить пескоструй, нужно подготовить прочие необходимые материалы и инструменты. Большая часть из них есть в каждой домашней мастерской, но некоторые придется докупить в строительном или хозяйственном магазине.

В качестве емкости для абразива подойдет отработанный газовый баллон, материал которого выполнен из высокопрочного металла. Герметичность баллона также позволяет применять его для хранения и подачи песка. Чтобы всыпать песок было удобнее, к верхней части баллона можно приварить кусок трубы небольшого размера, который будет служить «горловиной». Вместо баллона можно применять любые бочки, емкости.

Если покупка готового компрессора вызывает финансовые затруднения, можно соорудить его самостоятельно. Основой послужит компрессорная головка от пневмопривода МАЗа или ЗИЛа, мощности которой достаточно для создания хорошего пескоструя. Головка должна быть укомплектована ресивером, хотя можно работать и без него – тогда забор воздуха будет производиться в постоянном режиме.

В зависимости от сложности готовой конструкции могут потребоваться и другие комплектующие:

- шаровые краны,

- резиновый шланг с армированными вставками диаметром 14 мм и более,

- шланг для воздуха диаметром до 10 мм,

- штуцеры для крепления шлангов или цанговые зажимы,

- переходная муфта,

- ФУМ-лента для герметизации и соединения элементов,

- пустая пластиковая бутылка на 0,5 литра,

- клеевой пистолет и термоклей,

- шлифовальная машинка или напильник, наждачка с бруском,

- дрель со сверлами,

- острый нож,

- болгарка,

- пассатижи.