Марки бетона: таблица применения, характеристик

Содержание:

- Приготовление бетонного раствора

- Технология производства

- Технические характеристики бетона М200

- Состав бетона марки м200

- Технические характеристики

- Рекомендации специалистов

- Состав бетона для фундамента

- Самостоятельное изготовление бетона М200

- Состав и критерии подбора компонентов

- Состав и пропорции бетона М200

- Расчет цементного раствора

Приготовление бетонного раствора

Бетон марки м200 требует соблюдения пропорций при приготовлении раствора. Количество компонентов зависит не только от предполагаемого объема смеси, но и марки используемого цемента.

Стандартные пропорции для приготовления бетона м200 приведены в таблице:

Пропорции цемента, песка и щебня в ведрах (10 литров): 1 мешок 50 кг вяжущего, 6 мелкого и 14 крупного наполнителей.

Расход материалов на 1 м 3 :

- 360 кг цемента М300, 665 кг песка, 1173 кг щебня;

- 286 кг цемента М400, 795 кг песка, 1080 кг щебня;

- 220 кг цемента М500, 770 кг песка, 1232 кг щебня.

Воды во всех случаях не должно быть больше 20% от общей массы сухой смеси.

Сколько мешков цемента в бетоне м200:

- Вяжущего М500 понадобится 4 пакета по 50 кг и один по 25 кг либо 5 мешков по 50 кг (с остатком);

- Цемента М400 необходимо 6 мешков по 50 кг либо 5 по 50 кг и 1 по 40 кг;

- Цемента М300 потребуется 7 мешков по 50 кг + 1 по 25. Это самый неэкономичный вариант для приобретения компонентов.

Пропорции бетона м 200 необходимо соблюдать как можно точнее, выбрав удобную меру (кг, литры или ведра). Только при соблюдении данного условия прочность на сжатие готовой конструкции будет ожидаемой, как и остальные параметры.

Для изготовления бетона марки 200 понадобится бетономешалка автономного типа. Можно проводить замес вручную, но качество раствора в таком случае не будет идеальным.

Песок со щебнем соединяют, добавляют цемент, затем вливают воду и тщательно перемешивают. Смесь готовят партиями по потребности. Для заливки больших объемов целесообразно заказать раствор с завода – М200 быстро схватывается и между замесами партий уложенный в опалубку бетон начинает набирать прочность, образуются неоднородности в конструкции.

Технология производства

Замешивание строительного раствора может происходить как в заводских условиях, так и непосредственно на строительном участке. Процесс идентичен в обоих случаях:

- подготовительный этап. Происходит отбраковка сухих частиц, которые могут ухудшить качество конечного продукта. Песок и щебень просеиваются и промываются при необходимости, вода фильтруется, цемент осматривается на наличие плотных комков;

- сухое смешивание в чаше гравитационных бетоносмесителей;

- порционное добавление воды для контроля вязкости. Так можно лучше контролировать подвижность готовой смеси. Слишком густой раствор не заполнит все уголки формы, а слишком разбавленный может вытечь за пределы опалубки.

Процесс набора прочности

Химические реакции по связыванию всех компонентов смеси начинаются сразу после начала перемешивания. Процесс набора прочности конечного продукта происходит волнообразно, и с течением времени темп снижается:

- залитый бетон набирает до 60% твердости в течение первых 5 суток;

- бетонная смесь твердеет на 70% через 10 дней со дня заполнения формы;

- готовое изделие полностью твердеет спустя 28 дней после бетонирования.

Для поднятия показателей прочности поверхность бетона в течение месяца укрывают пленкой для увеличения срока гидратации. При температурах, превышающих отметку в 25 °C, следует поливать бетонный слой водой для плавного протекания набора прочности.

Технические характеристики бетона М200

Тяжелый материал

Тяжелый материал

Существует несколько видов такой смеси, который определят состав 1м3 материала М200:

- Тяжелый – в рецептуру входит крупный заполнитель, такой как щебень, гравий или гранит.

- Мелкозернистый – облегченная смесь, без крупного заполнителя.

- Лёгкий – в нём в качестве наполнителя используется крупный пористый заполнитель: керамзит, аглопорит, шлаковый щебень.

На фото — мелкозернистый материал

На фото — мелкозернистый материал

Рассмотрим нормированные значения технических характеристик по ГОСТ 26633-2012:

| Наименование | Значения |

| Класс по прочности | В15 |

| Марка ее | М200 |

| Средняя прочность на сжатие | 196 кгс/см2 |

| Гарантированный показатель | 15 мПа |

| Средняя плотность | 2300−2400 кг/см3 |

| Подвижность | П2 – П4 |

| Марка по водонепроницаемости | W2 –W6 |

| Марка по морозостойкости | F50 – F150 |

| Вес 1м3 | 2300 – 2400 кг |

Марка и класс по прочности – гостовские показатели, по которым принято обозначать подобные материалы. По современным нормативам введена система классов, но многие до сих пор продают и покупают бетон со старой маркировкой.

Итак:

- Плотность напрямую зависит от пропорции. Соответствие последней и прочности испытуемого образца – показатель высокого качества и долговечности. Более плотный материал способен выдерживать большие показатели по прочности, но за счет большей массы идет увеличенная нагрузка на фундамент, грунт или здание. Поэтому плотность – не менее важный показатель, чем прочность.

- Подвижность – характеристика, необходимая непосредственно при работе. Чем подвижнее смесь, тем легче она поддается формовке. Но, слишком большая осадка конуса может говорить о низком качестве.

Определение подвижности

Определение подвижности

Водонепроницаемость – характеристика, означающая уровень стойкости к поглощению влаги. Чем выше этот показатель, тем долговечнее будет материал

От его значения напрямую зависит другое не менее важное свойство –

Морозостойкость. Она, в свою очередь, показывает сколько циклов оттаивания−замораживания сможет выдержать материалбез разрушений

Особенно важна подобная характеристика в регионах с резкоконтинентальным климатом.

Образцы без пластификатора и с ним

Образцы без пластификатора и с ним

Состав бетона марки м200

Бетонный раствор должен соответствовать параметрам, прописанным ГОСТ 7473-94 «Смеси бетонные. Технические условия». Для этого производят замес компонентов с последующими испытаниями. Когда раствор застынет и полностью отвердеет через 28 суток, его можно рассмотреть с точки зрения другого регламента – ГОСТ 26633-2012 «Бетоны тяжелые и мелкозернистые».

Компоненты для приготовления бетонной смеси:

- Портландцемент марок М500, М400;

- Песок фракции 0,14…3,5 мм;

- Крупный наполнитель. Фракция щебня для бетона не должна превышать 50-70 мм.

Нередко в рецепт бетона м200 входят пластифицирующие присадки, определяющие отдельные свойства раствора и готового камня. Например, при изготовлении дорожных бордюров и покрытий в состав вводят добавки, повышающие износостойкость камня, для улучшения водонепроницаемости используют соответствующие присадки – сам по себе бетон в условиях грунтов не способен сопротивляться влажной среде.

Требования к вяжущему

Расход цемента тем меньше, чем выше его качество. Чем ниже марка цемента, тем больше его понадобится для приготовления раствора, поэтому чаще используют вяжущее М500 в целях сокращения затрат. Наряду с ним может быть применен М400 и М300, но последний экономически невыгоден, хотя и применяется на практике.

Гидравлическое вяжущее может быть любым:

- Портландцемент наиболее распространенный и универсальный, обладает оптимальными техническими характеристиками.

- Романцемент из известкового или магнезиального мергеля с глинистыми примесями до 25%. Такой отличается высокой водостойкостью, подходит для изготовления подземных и надземных конструкций.

- Шлакопортландцемент обладает устойчивостью к влажности и агрессивным воздействиям окружающей среды. Он оптимален для изготовления фундаментных конструкций.

- Глиноземный сульфатостойкий и водостойкий.

Сколько цемента в кубе бетона м200, зависит от марки вяжущего

При этом, важно соблюсти водоцементное соотношение – затворитель нельзя вводит «на глаз». Оптимальное соотношение воды и вяжущего определяют лабораторно, он должен находиться в пределах 0,3…0,5

В случае недолива масса получится сухой и непромешенной, в случае избытка жидкости бетон не наберет нужную прочность. Для повышения пластичности при ее недостатке в состав вводят суперпластификаторы.

Песок

Для обеспечения оптимальной заполняемости объема раствора стандарты рекомендуют использовать песок фракции 0,14…3,5 мм. Для строительных целей лучше брать речной песок – он гладкий с минимальным количеством пор и острых граней.

Для замешивания бетонного раствора необходимо использовать очищенный мелкий наполнитель – включения минерального и органического происхождения в итоге снижают прочность конструкций и способствуют ее разрушению изнутри. По этой причине добросовестные добытчики и поставщики мусор отсеивают или промывают песчинки от примесей, только после этого доставляют материал заказчику.

Крупный наполнитель

Щебенка и гравий обязательно входят в состав бетонной смеси любой марки – без них это просто цементно-песчаный раствор. Размер камней от 20 до 70 мм. От их твердости во многом зависит прочность бетона, поэтому щебень и гравий должны быть из твердых горных пород, предпочтение отдают гранитным и мраморным камням. Они должны быть очищены от посторонних примесей, в идеале – промыты струёй воды с предварительным просеиванием мусора.

Присадки

Морозостойкость, водонепроницаемость, повышенная прочность и плотность обеспечиваются благодаря введению добавок в состав бетонного раствора. Это различные минеральные и химические присадки:

- Суперпластификаторы (типа С-3) повышают подвижность раствора при сниженном в/ц соотношении. Повышается прочность, плотность бетона м200 и стойкость к воде;

- Соединения кальция и натрия ускоряют процесс твердения для проведения срочного строительства;

- Для замедления твердения, например, при непрерывном бетонировании больших объёмов опалубки, в раствор вводят замедлители типа Битрон;

- Морозостойкость повышают добавки типа МБ 10 – они снижают температуру твердения раствора, что позволяет проводить зимнее бетонирование без организации утепления опалубки и без потери качества конструкций. В дальнейшем материал легче воспринимает температурные перепады.

Общее количество всех присадок не должно превышать 5% от массы сухого вяжущего компонента.

Технические характеристики

Популярность этого строительного материала во многом обусловлена его отличными техническими характеристиками, которые сочетаются с доступной стоимостью. В каждом конкретном случае параметры бетона b15 будут различаться, в зависимости от типа наполнителя, основы цемента, применяемых добавок и пластификаторов.

Основные технические характеристики бетона В15 М200:

- Показатели прочности на сжатие — 196 кг на сантиметр кубический.

- Водонепроницаемость — W 2— W 6.

- Гарантированная прочность 15 мегапаскалей.

- Подвижность — P 2—P 4.

- Морозостойкость — F50-F150.

- Плотность и удельный вес — 2400 килограмм на 1 м³.

При необходимости длительной транспортировки в бетон добавляют специальные пластификаторы, которые позволяют предупредить быстрое затвердевание, обеспечивая возможность перевозки растворов на бетоновозах на протяжении полутора — двух часов.

Класс морозоустойчивости показывает количество циклов замораживания и размораживания, которые может выдержать материал без ухудшения своих эксплуатационных характеристик. Для использования на открытом воздухе рекомендуется выбирать разновидности бетона, у которых показатель морозостойкости составляет F150. Это позволит гарантировать долговечность бетонных сооружений и конструкций, срок эксплуатации которых составит 50 лет и более.

При заливке смеси в опалубку непосредственно на строительной площадке необходимо использовать материалы с наполнителями фракцией не более 20 мм. А вот для изготовления железобетонных конструкций применяется бетон б15 с щебнем размерами зерен в 40—50 мм. Это позволяет одновременно сократить затраты на изготовление стройматериалов, обеспечив необходимую прочность и долговечность выполненных конструкций.

Набор прочности у бетона М200 В15, как и у других тяжелых разновидностей этого материала, происходит после заливки на 28 день. Скорость отвердевания будет зависеть от конкретной разновидности материала и температуры окружающей среды. При температурах более 20 градусов бетон быстро затвердевает, поэтому чтобы предупредить растрескивание поверхности, ее следует регулярно смачивать. Выполнять строительные работы с использованием этой марки бетона при температурах ниже нуля не рекомендуется.

Рекомендации специалистов

При приготовлении бетона требуется придерживаться ряда важных советов:

- Оптимальный размер щебня или гравия – 20-40 мм. Если камни будут мельче, прочность бетона существенно снизится, а более крупные компоненты сложнее перемешивать даже в бетономешалке.

- При использовании бетонной смеси для заливки фундамента либо изготовления ЖБИ требуется применение вибратора, который уплотнит раствор и удалит из него воздушные пустоты. Их наличие негативно влияет на прочность после застывания.

Нежелательно заливать бетон при пониженной атмосферной температуре, поскольку вода может застыть, из-за чего качество готового изделия будет хуже.

В жаркую погоду залитую бетонную конструкцию поливают водой во избежание растрескивания внешних поверхностей

Процедуру проводят в течение 4-5 дней.

Если в состав добавляют пластификаторы, это делают после смешивания основных компонентов.

При использовании цемента, хранящегося в течение нескольких месяцев на складе, важно проверять его состояние: недопустимо применение смеси, в которую попала влага.. Грамотно приготовленный бетон М-200 застывает сравнительно быстро, а готовая конструкция прослужит не один десяток лет, сохраняя оптимальную прочность

Грамотно приготовленный бетон М-200 застывает сравнительно быстро, а готовая конструкция прослужит не один десяток лет, сохраняя оптимальную прочность.

Состав бетона для фундамента

Бетон — материал, состоящий из:

- Вяжущего. Чаще всего это — цемент (портландцемент). Есть еще нецементный бетон, но для фундаментов он не применяется.

- Заполнителей:

- песка;

- щебня или гравия.

- Воды.

Марка бетона определяется пропорциями всех этих компонентов, а также условиями его твердения (схватывания). Оптимальные условия для набора бетоном прочности создаются при температуре +20°C.При таких условиях очень активно процесс идет в первые 7 дней. За это время бетон набирает порядка 50% прочности. При таких параметрах уже можно продолжать строительство дальше. Расчетная прочность, которую принимают при проектировании за 100%, при таких условиях набирается за 28-30 дней. В действительности же процесс продолжается и дальше, но уже с очень небольшой скоростью. Набранная после 30 дней прочность нигде не учитывается — идет «в запас».

При какой прочности можно продолжать строительство в зависимости от марки бетона

При понижении температуры, время схватывания значительно возрастает (при +15°C требуется уже порядка 14 дней для достижения 50% прочности). При температуре +5°C процесс практически останавливается, и при таких условиях необходим уже зимний бетон — с соответствующими добавками и/или меры по повышению температуры (укутывают, подогревают в смесителе, используют подогрев через опалубку или греют напрямую, прикрепив к опалубке изнутри греющие кабели).

Цемент

Для изготовления бетона используются портландцемент разных типов. Наиболее распространенные такие:

- Портландцемент — начинает схватываться не ранее чем через 3/4 часа и не позднее чем через 3 часа после замеса. Конец схватывания — через 4-10 часов.

- Шлакопортландцемент — после замеса в зависимости от температур и параметров раствора начинает схватываться через 1-6 часов, заканчивает через 10-12 часов.

- Пуццолановый портландцемент — твердение начинается через 1-4 часа, заканчивается через 6-12 часов.

-

Глиноземистый цемент — твердеть начинает через 1 час, заканчивает через 8 (но не позже).

Любой из этих видов связующего может быть использован для приготовления бетона. Только вам нужно будет учитывать время схватывания раствора — уложить и провибрировать его нужно до начала твердения.

Рекомендуемые марки цемента для бетона

Заполнители

На качество бетона оказывают влияние и заполнители. Нужно придерживаться не только рекомендуемых пропорций, но и качественных показателей — влажности и зернистости.

Песок

В зависимости от размеров зерен различают следующие виды песка:

- крупный размер песчинок 3,5-2,4 мм,

- средний — 2,5-1,9 мм,

- мелкий 2,0-1,5 мм;

- очень мелкий 1,6-1,1 мм);

-

тонкий ( меньше 1,2 мм).

Для засыпки используют в основном крупный и средний, реже — мелкий. Песок должен быть чистым — не содержать никаких посторонних включений — корней, камней, растительных остатков, кусков глины. Даже содержание пыли и илистых веществ нормируется — их не должно быть более 5%. Если песок вы решили «добыть» сами, проверьте количество загрязняющих веществ.

Для проверки 200 куб. сантиметров песка засыпают в пол-литровую емкость (банку, бутылку), заливают водой. Через минуту-полторы воду сливают, снова заливают и взбалтывают песок. Процедуру повторяют пока вода не будет прозрачной. Если песка осталось 185-190 куб. см, его можно использовать — его запыленность не превышает 5%.

Обращать внимание нужно и на влажность песка. Все пропорции даны из расчета на сухие компоненты. Даже сухой и сыпучий песок имеет влажность не менее 1%, обычный — 5%, мокрый — 10%. Это нужно учитывать при дозировке воды

Это нужно учитывать при дозировке воды.

Щебень и гравий

Щебень получают дроблением горных пород. В зависимости от величины фрагментов различают следующие фракции:

- особо мелкий 3-10 мм;

- мелкий 10-12 мм;

- средний 20-40 мм;

-

крупный 40-70 мм.

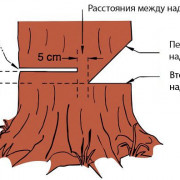

Для приготовления бетона используют несколько фракций — так распределение щебня по объему получается более равномерным, а прочность увеличивается. Нормируется размер самых крупных фрагментов: он не должен быть больше чем 1/3 от самого мелкого размера конструкции. Применительно к фундаментам принимают в расчет расстояние между прутами арматуры. СНиП определяет и количество мелкого щебня: его должно быть не менее 1/3 от общего объема.

Гравий имеет примерно те же фракции и размеры, но при его использовании водоцементное отношение (вода/цемент или в/ц) увеличивается на 0,05 (на 5% воды нужно лить больше).

Вода

Для приготовления и поливки бетона используется вода, пригодная для питья. В том числе та, которую можно пить после кипячения. Морскую воду допустимо использовать с портланд- и глиноземным цементом. Любая другая техническая вода не годится.

Самостоятельное изготовление бетона М200

Приготовление бетона на объекте

Цена на самостоятельное приготовленные смеси может быть ниже покупных. Но не всегда.

Она может быть невыгодна изготовителю по нескольким причинам:

- Стоимость сырьевых компонентов — при небольших объемах, подобные материалы продаются по обычной розничной стоимости, когда же для оптовиков предусмотрен более выгодный прайс. Просчитайте экономическую сторону вопроса и сравните ее со стоимостью уже готовой смеси — может выгоднее приобрести товарный бетон М200.

- Оборудование для изготовления бетона доступно не всем. Для больших замесов нужна бетономешалка и устройство для его качественной укладки — вибростол или глубинный вибратор.

Что выгоднее в подобной ситуации, опять же решать только вам.

Контроль качества. При самостоятельном подборе состава необходимо делать обязательный контроль качества в лабораторных условиях. И только по этому заключению можно решать на сколько хорошим получился бетон М200, описание нормативных характеристик, которым должен он соответствовать дается отдельной колоночкой в протоколах испытания. ГОСТ 10181-2000 Смеси бетонные. Методы испытаний регламентирует основные способы проверки качества бетона в лабораторных условиях.

На бетон В15 М200 сертификат и прочие смеси

Чтобы найти свой идеальный рецепт бетона М200 на 1 куб мало иметь хорошую техническую и экономическую базу. Нужно разбираться и нормативной документации, где отражены основные нормы и характеристики бетона.

Поэтому проштудируйте необходимые технические «толмуты» и сделайте для себя небольшие шпаргалки, например, какой прочностью должна обладать та или иная марка бетона. Например, ГОСТ на бетон тяжелый класс В15 М200 — это ГОСТ 26633*2012 «Бетоны тяжелые и мелкозернистые. Технические условия». Нормативы, которым должен соответствовать бетон легкий — ГОСТ 25820*2000.

Конечно, подобные стандарты не ответят вопросы такого плана — сколько цемента в кубе бетона м200 должно быть, какова оптимальная масса бетона М200, какой должен быть конкретный или приблизительный подбор состава. Но опираясь на них, всегда можно сделать бетон тяжелый класс В15 М200, характеристики которого будут в пределах нормы.

Подбор состава

Для тех, кто хочет сам научиться делать хороший подбор состава бетона, «прочувствовать его», дадим небольшую рекомендацию. Имея такую отправную точку можно методом проб и ошибок понять, как приготовить, какой класс бетона необходим в каждом конкретном случае.

Разделим подобный технологический процесс условно на несколько этапов.

Этап 1. Первые замесы Определившись с материалами, приступаем к подбору состава. Необходимо определить предварительную рецептуру, сколько цемента идёт на 1 м3 бетона М200, и сделать пробный замес в небольшом количестве.

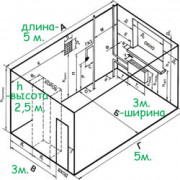

Итак, расход материалов на 1 м3 бетона М200 примерно следующий:

- расход цемента на куб бетона М200 — 310кг;

- песка — 864кг;

- щебня −1218кг;

- воды — 158л.

В стандартном соотношении — 1 : 2,8 : 3,9 : 0,5, за основу берется 1 часть цемента. При этом для пробного замеса используем немного компонентов — столько, чтобы хватило запалубить 6 кубиков для дальнейших испытаний.

Замес бетона в малом объеме — то что нужно при подборе состава

Рецептура бетона М200, может подвергаться корректировке. В зависимости от того, какой подвижности вам нужна смесь, разрешено добавлять воду и цемент. Однако, при этом водоцементное отношение (В/Ц) не должно меняться. То есть, на сколько вы увеличили расход воды, на столько же нужно увеличить и расход цемента.

Время застывания бетона М200 колеблется в пределах от 1,5-2,5 часов. Этот параметр зависит от условий твердения — влажности воздуха, температуры.

Состав и критерии подбора компонентов

Для качественной смеси нужно правильно подобрать компоненты и смешать их в необходимых пропорциях. Состав смеси бетона марки M200:

- Цемент.

- Мелкий наполнитель (песок).

- Щебень или другой крупный наполнитель.

- Вода.

- Пластификатор.

Состав бетона марки M200 в15 возможно рассчитать и в домашних условиях. Для этой цели необходимо правильно выбрать компоненты для 1 м³, так как при некачественных составляющий свойства бетона могут резко упасть до минимальных показателей.

Цемент — основной компонент бетона, который выполняет связывающее действие всех компонентов раствора благодаря своим физико-химическим свойствам. За расход берется величина, необходимая для приготовления 1 куба смеси. Для смеси применяют цементы марок 400 и 500. Различие между ними следующие:

- Время достижения прочности. Для 500 эта величина составляет 49,5 МПа за 28 календарных дней, а для 400 — 39,5 МПа.

- Сокращение срока строительства.

- Уменьшение расхода компонента.

Крупный наполнитель — природный материал, позволяющий сократить количество цемента и придать крепость раствору. Щебень образует жесткий каркас, который воспринимает нагрузки сил сжатия. Основные критерии, по которым следует выбирать щебень:

- Крупность.

- Вид.

- Форма.

- Частота.

Максимальный диаметр аппроксимируемой окружности щебня должен быть равен 20 мм, а максимальный — 10 мм. Желательно использовать гранитный щебень, имеющий довольно высокие прочностные характеристики. Форма должна быть кубовидная, позволяющая сократить расстояния между частицами щебня. Неприемлемо применять плоские частицы, так это заметно ухудшает качество раствора. Щебень должен быть чистый с минимальным количеством примесей пыли и глины. Желательно перед приготовлением M200 промыть проточной водой.

Песок является мелким наполнителем природного происхождения и позволяет снизить расход цемента. Он выбирается по определенным критериям и к нему существуют следующие требования для изготовления бетона м200 с техническими характеристиками по ГОСТ:

- Крупность — основной параметр, характеризующий зерновой состав. Для приготовления M200 необходимо использовать песок с модулем крупности 1,9.2,8. Он должен быть чистым без примесей.

- Насыпная плотность — параметр, помогающий установить цену за тонну. Должен быть около 1500 кг/м3.

- Влажность влияет на количество воды при добавлении для изготовления бетонной смеси.

Состав и пропорции бетона М200

Бетон М200 – это наиболее распространенный вид товарного бетона. Он применяется при заливке фундамента и лестничного перекрытия, при обустройстве стяжки пола, дорожки и других конструкций, к которым не предъявляются особые требования. Благодаря своим техническим характеристикам, бетон М200 считается наиболее выгодным в соотношении «цена – качество».

Состав и пропорции бетона

У разных производителей состав бетона М200 может изменяться, в зависимости от вида и качества компонентов, но базовые составляющие всегда одни и те же.

Для изготовления применяют:

- цемент марки 400-500;

- просеянный, высушенный песок;

- известковый, гравийный или гранитный щебень 3-х фракций (2-5; 5-10; 10-20);

- вода.

Иногда в состав бетона марки 200 вносят разные добавки: пластификаторы, гидрофобизаторы, стабилизаторы и прочие. Их наличие зависит от сферы применения и необходимых технических характеристик бетона.

Стоит заметить, что прочность и долговечность бетона напрямую зависит от качества состава, поэтому его стоит покупать у проверенных заводов-производителей или реализаторов.

Согласно ГОСТу, расход материалов на бетон М200 следующий (в кг/м3): цемент – 265, песок – 860, щебень – 1050, вода – 180, пластификатор – 4,8. Таким образом, получается бетон с условным обозначением В15 П3 F50 W2 (бетон класса В15 с подвижностью П3, морозостойкостью F50 и водонепроницаемостью W2). Но так считать неудобно для тех, кто хочет замесить бетон самостоятельно.

Гораздо лучше рассматривать соотношение частей. Пропорции бетона М200: цемент – 1 часть, песок – 2,8 части, щебень – 4,8 части. Вода должна составлять 20% общего объёма. Желательно брать промытый песок и щебень – это освобождает его от вредных добавок. Для повышения плотности вместо щебня используют гравий.

Качественным и долговечным будет бетон М200, состав и пропорции соответствуют требованиям ГОСТа

Важно, чтобы составляющие были хорошо примешаны, что достаточно сложно сделать вручную. Необходимо использовать мощную бетономешалку, а после замеса раствор сразу использовать. Марка означает предел прочности на сжатие (измеряется в килограмм-сила на сантиметр квадратный – кгс/см2)

То есть бетон марки 200 выдерживает нагрузку в 200 килограмм-сил на сантиметр квадратный, значит, имеет достаточную прочность и выдерживает значительные нагрузки

Марка означает предел прочности на сжатие (измеряется в килограмм-сила на сантиметр квадратный – кгс/см2). То есть бетон марки 200 выдерживает нагрузку в 200 килограмм-сил на сантиметр квадратный, значит, имеет достаточную прочность и выдерживает значительные нагрузки.

Бетон М200 — основные характеристики

Рассмотрим другие показатели бетона марки 200:

- класс прочности на сжатие – B15 (150 кгс/см2);

- подвижность (осадка конуса) – П2 (5-9 см), П3 (10-15 см), П4 (16-20 см);

- морозостойкость – F100 (100 циклов замерзания – оттаивания);

- водонепроницаемость – W4 (существуют марки от W2 до W20).

Плотность бетона М200 зависит от плотности крупного заполнителя (щебня) и количества воды, и лежит в диапазоне от 1500-1600 кг/м3 у легких составов до 2500 кг/м3 – у тяжелых.

Преимущества марки 200

По сравнению с другими марками бетона, он имеет следующие достоинства:

- большая сфера применения в бытовом и промышленном строительстве;

- использование в производстве для изготовления железобетонных поясов, плит перекрытия, дорожных плит, перемычек и других бетонных изделий;

- хорошая сочетаемость с металлической арматурой;

- подходит для конструкций без повышенной нагрузки и влажности;

- невысокая цена.

Расчет цементного раствора

Для проверки прочности используем металлические формы-кубы с размером ребра 15*15 см, в количестве 6 шт. Залив смесь в формы, а через 3 суток, распалубив, проверим на прессе: соответствует ли он заданной марке. Если образцы показали 70% и более от нормативной прочности — значит, у вас все получилось.

В противном случае, проведем дополнительную корректировку состава, добиваясь конкретики в вопросе: сколько нужно цемента на куб бетона М200.

Забивка бетонных образцов

Этап 3. Корректировка состава — самое сложное, но в то же время интересное.

Недостаточно прочности? Возможно, нужно увеличить количество цемента или снизить объем воды. Также поможет большая концентрация щебенки в составе. Попробуйте специальные присадки. Слишком много цемента приводит к денежным издержкам. Поэтому в некоторых случаях выгоднее пользоваться добавками. Если дозируете больше щебня, помните об итоговых показателях плотности и веса, которые увеличатся. Поэтому возможно, нужно снизить содержание песка в смеси.

После каждого замеса делаем пробные испытания. Только когда образцы покажут нужную прочность, и стоимость конечного продукта вас устроит, можно начинать полномасштабное приготовление бетона М200.

Проверка образца неразрушающим методом

Делаем самостоятельный замес

«бетонный уголок», который есть на каждой строительной площадке

Наконец то, добившись приемлемого качества, можно разворачивать производство бетона в полную силу.

В этом помогут несложные, но полезные рекомендации:

Дозировка производится любыми подручными средствами — это могут быть лопаты, ведра мешки и т.д., главное соблюдать пропорции.

Первыми замешиваются сухие, инертные материалы, т.е

щебень и песок, затем добавляйте цемент, чтобы при добавлении воды все ингредиенты представляли собой однородную смесь.

Вода добавляется не вся сразу, а постепенно.

Первый раз вылейте около 30%, перемешайте, затем еще 50%, обратите внимание на консистенцию, может вам не придется использовать всю воду, если уже добились необходимой подвижности бетонной смеси.

Может произойти и так, что вам не хватает воды — ничего страшного, вы можете добавить еще. Просто увеличивая содержание воды, корректируйте содержание цемента в процентном соотношении от количества жидкости (+5% воды, значит +5%цемента).

Видео в этой статье наглядно продемонстрирует, как надо правильно производить замес, и как можно подкорректировать состав уже в процессе его изготовления.