Открытие производства пеллет

Содержание:

- Особенности и рентабельность бизнеса

- Области применения

- Другие материалы

- 2 Категории гранул

- Промышленное оборудование для изготовления пеллет из опилок

- Оборудование для изготовления пеллетов

- Необходимые ингредиенты

- Схема производства

- Поиск каналов сбыта пеллет

- Виды технологического оборудования для производства пеллет и цены

- Основные требования к сырью для пеллет

- Какие нужны документы?

- Технология производства топливных пеллет

- Как организовать завод по производству пеллет

- Классификация

Особенности и рентабельность бизнеса

Производство пеллет в масштабах даже мини-завода не отличается особой сложностью. Иными словами, оно является простым с точки зрения промышленного изготовления продукта. Однако если говорить о подобном производстве, как о домашнем бизнесе, то его рентабельность будет зависеть от субъективных факторов. Возможные проблемы могут заключаться в необходимости приобретения достаточно дорогого оборудования, в частности, гранулятора. Набор приборов, необходимых для измельчения, сушки, гранулирования сырья будет стоить немалых денег. Конечно, их можно изготовить и в домашних условиях, однако для этого предприниматель должен иметь особые навыки, которые есть далеко не у каждого. Альтернативным вариантом может стать покупка handmade оборудования у мастеров в интернете, однако его стоимость также нельзя будет назвать низкой.

Второй момент, на который необходимо обратить внимание во время принятия решения о запуске подобного бизнеса, это доступность сырья. Домашнее производство, равно как и промышленное, требует измельчения древесных материалов, следовательно, нужно будет закупить дробилки и сушилки (нужны для обеспечения нужного уровня влажности)

И в данном случае дело даже не в стоимости такого оборудования, а в том, сколько оно будет потреблять энергии. Расход энергии на большом производстве компенсируется большими партиями товара, тогда как отдельное хозяйство может пойти в убыток.

Таким образом, можно сделать следующий вывод: изготовление пеллет в домашних условиях будет рентабельно в том случае, если у предпринимателя будет возможность получать уже измельченное сырье, а именно измельченные опилки или стружки, причем получать его очень дешево. К примеру, если новое производство планируется в сельской местности, неподалеку от деревообрабатывающего или крупяного цеха, материалы можно получать по низким ценам, а то и бесплатно, так как нередко у таких предприятий есть проблемы с утилизацией отходов. В таких условиях закупка оборудования и запуск мини-производства может стать действительно перспективной бизнес-идеей. Так предприниматель сможет обеспечивать и себя, и своих клиентов качественным продуктом.

Области применения

- Сжигание в промышленных котлах. Благодаря одинаковым размерам и однородной структуре гранул появилась возможность установки на котлы дополнительного оборудования, предназначенного для автоматизации подачи топлива;

- Сжигание в домашних печах и каминах. Низкий уровень зольности гранул позволяет успешно применять их для обогрева частных домов или коттеджей. При этом отсутствует необходимость какой-либо переделки обычных твердотопливных котлов;

- Применение в качестве топлива для костра. Небольшой вес и высокая теплотворность превращают пеллеты в удобное топливо для туристов, которое можно использовать для разведения костров на природе — в походных условиях или на пикнике;

- Наполнение туалетов домашних животных. Гранулы характеризуются хорошими поглощающими свойствами и активно впитывают влагу, вследствие чего их часто применяют в качестве наполнителя для лотков или подстилочного материала для клеток с домашними животными;

- Утепление строительных конструкций. Пеллеты насыпают в промежутки и пустоты между стенами и перекрытиями для дополнительной теплоизоляции помещений;

- Адсорбция жидкостей. В автомастерских и на АЗС древесные гранулы можно использовать в качестве посыпки на пол для быстрого поглощения технических или горюче-смазочных жидкостей;

- Мульчирование и удобрение. Садоводы укрывают пеллетами поверхность грунта вокруг растений для предотвращения быстрого охлаждения или пересыхания почвы. Кроме того, торфяные гранулы служат неплохим органическим удобрением, а древесные — субстратом для выращивания различных видов грибов.

Другие материалы

В России имеются обширные залежи торфа, который пригоден для гранулирования. Торфяные гранулы и брикеты изготавливаются примерно по той же технологии, что и древесные. Теплотворность торфа высока — до 21 МДж/кг, однако и зольность таких гранул повышена – до 5%. Такое топливо подходит для промышленных и коммунальных котельнях. В России гранулирование и брикетирование торфа имеет в основном 2 перспективы: обеспечение теплом и электричеством негазифицированных районов и экспорт гранул в скандинавские страны. В Северной Европе торф признан частично возобновляемым сырьем, и его использование в энергетике поощряется сверху.

Гранулирование макулатуры – довольно новая, но перспективная отрасль, поскольку данный тип сырья не требует дорогостоящих сушильных комплексов. Гранулы из бумаги и картона (а в некоторых странах налажено гранулирование старых денежных купюр) дают большое количество тепла и имеют мизерный процент несгораемых остатков.

Пеллеты из куриного помета и конского навоза оцениваются дороже, чем гранулы из древесины. Это ценное и питательное удобрение для почв. Гранулы из конского навоза продаются примерно по 1,25 евро за килограмм. Переработка навоза и помета в удобрения – не только выгодный, но и необходимый шаг, поскольку складирование таких отходов наносит прямой вред окружающей среде.

То же можно сказать о переработке гидролизного лигнина, побочного продукта гидролизных заводов. В России существует единственный завод по гранулированию лигнина в Архангельской области, а тем временем его запасы в стране насчитывают десятки млн. тонн. По теплоте сгорания (более 21 МДж/кг) и зольности (менее 3%) лигнин является отличным сырьем для пеллетного производства.

Расширение сырьевой базы для производства топливных пеллет дает возможность получать выгоду от утилизации огромного количества биологических отходов, а также решать экологические проблемы, связанные с их хранением. Переход с ископаемого на экологически чистое топливо сокращает объемы выбросов вредных веществ в воздух. Создание новых пеллетных и брикетных производств создает новые рабочие места в сельскохозяйственной промышленности, помогает ее общему развитию.

2 Категории гранул

Сырьё для производства гранулированного топлива может быть разным, поэтому и характеристики его различаются.

Пеллеты делят на несколько категорий:

- Премиум (белый). Это топливо высшего качества, получаемое из мелких опилок и отходов мягких древесных пород, очищенных от примесей. Главная характеристика белых пеллет — низкая зольность (около 0,5 процента от общего объёма гранул).

- Индустриальный (серый). Изготавливается из древесных опилок. Может содержать часть хвои, коры и прочих примесей. Зольность составляет около 1,5 процента.

- Промышленный (тёмный). На изготовление идёт солома, жмых, сухие листья, различные древесные отходы и даже птичий помёт. Зольность такого топлива намного выше — примерно 5 процентов от общего объёма.

Промышленное оборудование для изготовления пеллет из опилок

Рассмотрим линию гранулирования опилок ЛГ-500 от компании АЛБ Групп с производительностью 500 кг в час.

Измельчение

Начальный этап производства – дробление сырья. Для этого используется дробилка роторная пневматическая или молотковая дробилка для древесины. Роторная дробилка (ДРП) отличается удобной пневматической системой забора и выгрузки материала, для ее работы не требуется подключать конвейеры для сыпучих материалов.

Начальный этап производства – дробление сырья. Для этого используется дробилка роторная пневматическая или молотковая дробилка для древесины. Роторная дробилка (ДРП) отличается удобной пневматической системой забора и выгрузки материала, для ее работы не требуется подключать конвейеры для сыпучих материалов.

Молотковая дробилка опережает роторную по производительности, поскольку ее мощность расходуется только на измельчение, тогда как ДРП расходует часть мощности на работу пневмосистемы.

Дробилка ДРП измельчает опилки ножами-билами, закрепленными на роторе. В камере установлено сито с отверстиями, через которые проходят частицы нужного размера. Они подаются через пневмошланг напрямую в циклон и затем в бункер-ворошитель.

Дробилка ДРП 18,5 – 141 000 руб

Аспирация

Циклон необходим для того, чтобы воздух в помещении не наполнялся древесной пылью. Эти микрочастицы образуются во время измельчения. Циклон БЦР отделяет древесную муку от потока воздуха. Устройство устанавливается над бункером на стальной раме.

Циклон БЦР -675 – 29 000 руб

Рама циклона – 12 000 руб

Оперативное накопление

После очистки воздуха поток сырья попадает в бункер-ворошитель. Это цилиндрическая камера с перемешивающим механизмом на дне, его работа препятствует слеживанию массы. Бункер равномерно подает измельченные опилки в приемный бункер гранулятора.

Бункер –ворошитель БВ-1 – 205 000 руб

Гранулирование

Гранулятор – основа пеллетного производства. Попадая в приемный бункер гранулятора, сырье при помощи шнекового податчика перемещается в смеситель, где происходит поверхностное увлажнение водой. Затем опилки поступают в рабочую камеру, где они зажимаются между пресс-вальцами и поверхностью вращающейся кольцевой матрицы. Под давлением гранулы проходят через отверстия матрицы и обламываются снаружи статичным ножом.

Гранулятор – основа пеллетного производства. Попадая в приемный бункер гранулятора, сырье при помощи шнекового податчика перемещается в смеситель, где происходит поверхностное увлажнение водой. Затем опилки поступают в рабочую камеру, где они зажимаются между пресс-вальцами и поверхностью вращающейся кольцевой матрицы. Под давлением гранулы проходят через отверстия матрицы и обламываются снаружи статичным ножом.

Гранулятор ОГМ 0.8 и 1.5 – простое и надежное оборудование для производства пеллет из опилок, которое обеспечивает качественное прессование. Аппарат подключается к пульту управления. Аналогичный контроллер устанавливается для всей остальной линии.

Пресс-гранулятор ОГМ-0,8М-55 – 1 550 000 руб

Пульт управления ОГМ с комплектующими Schneider Electric – 125 000 руб.

Пульт управления ПУ-ЛГ-500 (Schneider Electric) — 135 000 руб

Охлаждение

Как уже говорилось, для получения качественного продукта необходимо охлаждать гранулы. Для этого они из гранулятора поступают на ленточный скребковый конвейер, который доставляет их к колонне охлаждения. Внутри колонны продукт охлаждается при помощи воздушных потоков, отсеивается мелкая фракция, которая затем повторно отправляется на гранулирование. Охлажденные гранулы подаются транспортером на узел фасовки.

Как уже говорилось, для получения качественного продукта необходимо охлаждать гранулы. Для этого они из гранулятора поступают на ленточный скребковый конвейер, который доставляет их к колонне охлаждения. Внутри колонны продукт охлаждается при помощи воздушных потоков, отсеивается мелкая фракция, которая затем повторно отправляется на гранулирование. Охлажденные гранулы подаются транспортером на узел фасовки.

Конвейер КЛС-300-6 — 119 000 руб

Конвейер КЛС-300-4 — 101 000 руб

Колонна охлаждения РКО-700 – 193 000 руб.

Фасовка

Популярное решение для фасовки топливных пеллет – биг-бэги. Они закрепляется на раме, а внизу установлены платформенные весы, контролирующие заполнение мешка.

Популярное решение для фасовки топливных пеллет – биг-бэги. Они закрепляется на раме, а внизу установлены платформенные весы, контролирующие заполнение мешка.

Рама для биг-бэга – 25 000 руб

Весы платворменные – 66 000 руб

При сложении стоимости всего оборудования для производства пеллет из опилок цена линии на 500 кг / час составляет 2 701 000 рублей.

Обратитесь в АЛБ Групп в контактной форме сайта и получите прайс-лист и коммерческое предложение на линии производства топливных пеллет из опилок и стружки.

Когда может понадобиться дополнительное оборудование?

Часто на предприятиях присутствуют отходы разного типа. К стружке и опилкам может добавиться горбыль, баланс древесины, тонкомер, некондиционные изделия. Такие материалы нужно предварительно измельчать до фракции длиной до 3,5 см. С этой задачей справляются барабанные и дисковые рубительные машины.

Перед организацией производства следует проанализировать, все ли отходы на предприятии однородны, и стоит ли ориентироваться только на опил. Если крупных отходов бывает много, то есть смысл приобрести рубильную машину.

Если вы работаете с древесиной влажностью выше 15%, то для полноценного производства пеллет потребуется сушильный комплекс. Обычно он состоит из сушильного барабана АВМ и топочного блока или теплогенератора. Такие комплексы значительно повышают стоимость всей линии – до 2 раз.

Оборудование для изготовления пеллетов

Оборудование для производства пеллет включает в себя:

- дробилка для измельчения сырья.

- сушилка;

- пресс для пеллет;

- охлаждающее оборудование для готового сырья;

- фасовочное оборудование.

Линия по производству пеллет

Линия для производства пеллет в полной сборке обойдется не дешево. В ее полный комплект входит барабаны для сушки, конвейеры, весы, вентиляторы для обдува материала, мельницы молоткового типа. Главную роль здесь играет, конечно же, станок для пеллет. Изготовить его самостоятельно не получится, так как для создания матрицы потребуется фрезеровочный станок. Оборудование для гранулирования может отличаться по качеству производимых пеллет. Точность обработки может отличаться от стандартов.

Самодельная дробилка

Производство пеллет требует наличие дробилки, которую можно собрать своими руками. Если в сырье будут присутствовать ветки или иные вхождения типа горбыля, то потребуется дополнительное оборудования для их измельчения. Конечно, конструкций такого оборудования существует не мало. Некоторые из них измельчают сырье на не слишком крупные фракции.

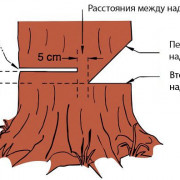

Схема самодельной дробилки

Для самостоятельного изготовления дробящего станка потребуется один электродвигатель, достаточно мощный, несколько дисковых пил. Такой станок станет хорошим помощником, чтобы запустить свое производство пеллет. Они крепятся на одном валу. Фиксируются они таким образом, чтобы каждый последующий зуб пилы смещался относительно предыдущего. На этот вал ставится шкив и пара подшипников по бокам. Вал устанавливается на раму и фиксируется там. Следует иметь в виду, что двигатель должен обладать достаточной мощностью, чтобы быть способным раздробить ветки и доски до нужного размера опилки. Производительность у такого агрегата не самая высокая.

Сушилка для опилок

Изготовление пеллет предполагает сушку исходного сырья. Чтобы пеллеты не посыпались сразу на выходе из прессовочного станка, требуется, чтобы опилки были нужной влажности. На крупном производстве это делается в специальных камерах. В домашних условиях некоторые мастера изготавливают барабанные сушилки, так как эта конструкция наиболее простая.

Самодельная сушилка для опилок

Железные бочки привариваются друг к другу. Далее их ставят на раму. К внутренним стенкам приваривают лопасти, которые во время сушки мешают сырье. С одной стороны импровизированного барабана подается горячий воздух, с другой этот воздух уходит. Вращается барабан при помощи электрического двигателя через редукторы. Источником горячего воздуха может быть обычная тепловая пушка.

Следует знать, что этот технологический процесс самый продолжительный и энергозатратный. Поэтому расходы могут превысить доходы.

Необходимые ингредиенты

Список ингредиентов для пеллет будет напрямую зависеть от их назначения. Иными словами, вам сначала нужно определить, кому и для чего вы будете сбывать продукцию, и из этого будет исходить выбор сырья. Если же у вас есть доступ к какому-то определенному сырью, и вы исходите именно из этого фактора, то именно используемый материал определит ваш будущий рынок сбыта.

Классификация пеллет:

- Лучшими считаются пеллеты для использования в автономных отопительных системах. Их производят только из очищенных древесных отходов. Они отличаются светлым цветом и однородной структурой. Именно такая продукция дает самый маленький процент так называемой зольности – как правило, сгорает 95% такого топлива, а на золу приходится лишь 5%. Именно такие пеллеты изготовляются на большинстве производств, и именно они пользуются массовым спросом.

- Подавляющее большинство выпускаемых для массового потребления пеллет относятся именно к такому классу. Пожалуй, единственным значимым недостатком подобного топлива является его достаточно высокая цена.

- Существуют и промышленные пеллеты, в состав которых может входить не только древесина, но и какой-то процент коры, грунта, хвои или листьев. Это повышает зольности, но при этом хорошая энергоемкость все же сохраняется. Их можно использовать на котельном оборудовании, состояние которого, впрочем, нужно будет постоянно проверять. Стоимость таких пеллет выгодно отличается от стоимости продукции премиум-класса.

- Пеллеты самого низкого качества изготовляют из отходов сельскохозяйственного производства. Разумеется, у них достаточно высокий уровень зольности, тогда как энергоемкости значительно ниже. Их можно использовать крупных котельных, в качестве удобрения, как наполнители для кошачьих лотков.

В целом же, для производства подобной продукции могут использоваться следующие материалы:

- Стружка и древесные опилки. Именно из такого сырья производятся пеллеты премиум-класса. Их можно использовать в качестве топлива для любых, в том числе и домашних котлов. Оптовая стоимость таких материалов начинается от 150 рублей за кубический метр.

- Щепа. Это отходы лесопилок или измельченные остатки некачественного дерева. Сами по себе щепки являются отличным материалом, однако наличие в них коры и корней повышает процент зольности. Оптовая стоимость щепы начинается от 200 рублей за кубический метр.

- Торф. Из такого сырья производятся не только пеллеты, но и брикеты для специальных котлов и обычных каминах. Подобная продукция относится ко второй категории топливных материалов. Оптовая стоимость торфа начинается от 300 рублей за кубический метр.

- Солома. Главным плюсом данного материала является его высокая энергоемкость, но зольность может достигать 10%. Именно поэтому, обычно такое топливо используют на крупных электростанциях. Стоимость сырья составляет от 300 рублей за кубический метр.

- Отходы селькохозяйственной деятельности. К ним относятся отходы переработки гречихи, подсолнечника, льна, кукурузы. Зольность данных материалов составляет от 2,5 до 7%, но безопасно использовать их можно только в котле с системой автоматической очистки. Стоимость такого сырья начинается от 180 рублей за кубический метр.

При выборе материалов для производства пеллет в домашних условиях также нужно обращать внимание на следующие моменты:

- Сырье не должно содержать никаких твердых частиц (песок, камни и т.д.), мусора, несгораемых примесей.

- Влажность исходного материала не должна быть выше 40%, в противном случае потребуется долгая сушка, что замедлит процесс изготовления и приведет к дополнительным расходам.

- Не всякое дерево подойдет для подобного производства. К примеру, липа, тополь и ива почти не поддается грануляции. Предпочтение стоит отдавать дереву хвойных пород.

Схема производства

Изготовление пеллет происходит в несколько этапов:

- Сначала поступающее сырье проходит первый этап измельчения, разбивая на фрагменты 25*25*2мм. Этот этап необходим для более равномерной и быстрой сушки. Сырье в дробилки подается скребком, храниться оно должно на бетонном настиле, чтобы исключить попадание грунта, песка и камней.

- Затем полуфабрикат сушилках ленточного или барабанного типа доводится до влажности 8-12%. Во всей технологии это самый энергоемкий процесс, но от степени влажности сырья зависит качество топлива. В среднем на доведение 1 тонны сырья до требуемой влажности уходит 1МВт энергии. Для снижения затрат сжигать в сушилках можно кору или другое некондиционное сырье.

- Полученная масса мелко дробится (частицы не более 4мм, для высококачественных гранул 1,5мм) с помощью молотковых мельниц.

- Если в процессе сушки влажность сырья снизилась ниже 10%, полуфабрикат увлажняется мелко дисперсионной водой или паром. Пар необходим для твердых пород древесины (дуб и т.п.) или для залежалого сырья. Для мягкой древесины или качественного сырья достаточно воды. На этом этапе обычно используются шнековые смесители.

- Полученный продукт прессуется. Пресс может иметь плоскую или цилиндрическую матрицу. Размер матрицы определяет производительность установки. Количество сырья, производимого за единицу времени зависит также от диаметра гранул.

- Разогретые во время прессования пеллеты охлаждают. Во время остывания снижается их влажность, что повышает качество.

-

Гранулы просеиваются и упаковываются. Иногда они хранятся насыпью в бункерах, но для чтобы сохранить качество неизменным, желательно продукцию расфасовывать в большие мешки – биг-бэги, которые доставляют потребителю. Наиболее качественная продукция фасуется в мешки по 20-25 кг.

Поиск каналов сбыта пеллет

Основным потребителем пеллет на отечественном рынке служит энергетика – топливо закупают котельные и электростанции. Кроме того, продукция востребована частными домовладениями, особенно в дачных поселках. Нередко ее закупают производители наполнителей для кошачьих лотков.

Наладить каналы сбыта можно, получив поддержку местных властей и руководителей ЖКХ. Пеллеты могут применяться для обогрева школ, детсадов, больниц и многоэтажных домов. Для продвижения своей продукции можно предложить установку котлов в муниципальные учреждения, даже бесплатную, но с заключением договора на последующую поставку топлива.

Для экспорта пеллет можно обратиться в специальные организации, которые присутствуют почти в каждом регионе. Они помогают отечественным предпринимателям выйти на иностранные рынки.

Виды технологического оборудования для производства пеллет и цены

В зависимости от финансовых возможностей предприятия и планируемых объемов производства, оборудование подразделяется на классы: «мини» и «промышленный».

Щепорезы предварительно измельчают крупные фрагменты древесины. Гранулятор-измельчитель невысокой производительности может получать механическую энергию от электромотора, дизельного двигателя или тракторного вала (посредством передаточного распределителя с редуктором). У каждого из способов энергопитания гранулятора есть свои преимущества, задающие выбор в пользу того или иного варианта.

| Способ передачи вращающего момента | Достоинства |

| Электрическая машина | Экономичность, меньшая шумность, стабильность оборотов, простота обслуживания |

| Дизель | Мобильность, позволяющая измельчать сырье на месте снабжения, что обеспечивает компактность и удешевляет дальнейшее транспортирование |

| Вал трактора | Если в собственности есть тяжелая техника, то ее можно использовать универсально. Сложных переделок не требуется. К тому же есть возможность перемещения своим ходом к месту снабжения без дополнительных затрат |

Выбор также зависит от важнейшего показателя производительности. Например, при часовом выходе измельченного сырья до 250 кг целесообразнее пресс-грануляторы с приводом от тракторного вала.

Сушилки бывают барабанными и ленточными. Тип выбирается исходя из вида сырья, источника тепла и требований к качеству пеллет. Увлажнение производится в особой емкости, снабженной дозатором воды. Продукт перемешивается посредством шнекового механизма. Формирование геометрии гранул производится в прессах с матрицами (плоскими или цилиндрическими).

На небольших производствах для отстаивания пеллет какой-либо специальный аппарат не требуется, но важно не допустить загрязнение продукта. Достаточно, если он будет остывать на чистой подложке или бетонном полу цеха

Завод с высокой производительностью нуждается в специальном промышленном охладителе.

Из всей этой информации предприниматель, решивший заняться бизнесом по производству топливных гранул, может прийти к следующим выводам:

- минимальный набор оборудования включает щепорез, сушилку сырья, гранулятор и охладитель;

- каждый станок можно приобрести отдельно или купить сразу полный комплект в виде линии, мини-фабрики или завода.

Классы оборудования для изготовления пеллет и советы по выбору

В силу разнообразия вариантов, перечисление всех цен на оборудование с характеристиками было бы слишком объемной задачей. Можно ограничиться отдельными примерами.

Бывшая в употреблении линия для производства пеллет производства нижегородского предприятия «Доза-Гран» предлагается за 7 млн 400 тыс. руб. Состояние хорошее. Комплект включает рубительную машину (щепорез), гранулятор, барабанную сушилку, ленточные транспортеры, тепловой генератор, погрузчики. Производительность в час – до 700 кг пеллет.

Менее чем за два миллиона рублей можно оснастить цех по выпуску пеллет на базе нового оборудования инженерной компании «Доза-Гран». Оборудование разной производительности. В качестве сырья используются опилки, щепа, стружка и другие древесные отходы.

Стоимость нового пеллетного завода, способного производить более 2 т. гранул, измеряется десятками миллионов рублей. Мини-оборудование, позиционированное на малый и средний бизнес, обойдется значительно дешевле – до 400 тыс. руб., но и производительность его будет скромнее (от 100 кг/час).

На цену гранулятора существенно влияет характер сырья: чем оно тверже, тем выше требования к прочности и качеству закалки матрицы. Установка работает по принципу мясорубки: спрессованное измельченное сырье под давлением проталкивается через отверстия матрицы. Таким образом, оборудование для производства пеллет из опилок будет стоить дешевле, чем если оно рассчитано на древесину твердых пород.

Основные требования к сырью для пеллет

Влажность

Требования ко влажности сырья для промышленных грануляторов пеллет – от 8 до 15%. В других случаях сырье требует просушки, или, наоборот, обработки паром.

Зольность

Зольность пеллет – это процент несгораемых остатков после сжигания партии. У пеллет премиум-класса этот показатель – до 1% по стандарту EN Plus A-2 и до 0,5-0,7% по стандарту EN Plus A-1. Высокая зольность топлива может со временем привести к забиванию камеры сжигания и дымохода.

Содержание химических соединений в сырье

На данный момент в Евросоюзе ужесточаются нормы по выбросу продуктов сгорания в атмосферу. Сырье для пеллет должно содержать минимальное количество таких химических веществ, как азор, хлор, сера.

Высокая энергетическая ценность материала

Теплота сгорания сырья – то, сколько тепла можно получить при сжигании – является основной потребительской ценностью для пеллет. Качественное сырье обладает высокой калорийностью. На этот параметр влияет, в том числе, свежесть материала. Древесина, подвергшаяся гниению, теряет часть своего энерго-потенциала.

Пригодность для гранулирования

Те или иные материалы бывает легче и сложнее прессовать, а также подготавливать. Более того, из трудногранулируемого сырья могут получаться менее прочные и плотные пеллеты. Для повышения прочности гранул используют различные присадки.

Стоимость сырья

Подобные затраты добавляют стоимости сырья, в которую еще входят затраты на закупку и транспортировку. Если общие затраты на сырье слишком велики, производство может быть экономически нецелесообразным.

Какие нужны документы?

Производство пеллет лицензии не требует. Однако нужна сертификация продукции и для этого необходимо изучить документацию по европейским и отечественным стандартам прохождения сертификации топливных пеллет.

Для организации бизнеса требуется такая разрешительная документация, как:

- регистрационное свидетельство или ИП, либо ООО в зависимости от планируемого масштаба производства. При этом в уставных документах должен быть указан наиболее актуальный код, введенный в 2014-м Росстандартом. А именно: 16.29.15 ОКВЭД 2;

- документы, подтверждающие аренду, если нет собственного помещения;

- договора с поставщиками сырья;

- разрешительная документация со стороны пожарной инспекции;

- в случае найма работников, то трудовые договора, а также регистрационные документы в органах охраны труда.

Технология производства топливных пеллет

- Предв. измельчение

- Сушка

- Повторное измельчение

- Гранулирование

- Охлаждение и просев

- Фасовка

Предварительное измельчение

Предварительное измельчение необходимо в случае, когда исходным сырьем является крупногабаритные материалы. Это могут быть кусковые древесные отходы (горбыль, баланс и т.п.), либо рулоны или тюки соломы. В зависимости от характера сырья устанавливается тот или иной вид измельчителя – барабанные или дисковые рубительные машины, измельчители рулонов и т.д. На выходе необходимо получит фракцию до 50 мм по максимальному измерению.

Сушка

Влажность исходного материала перед подачей на участок гранулирования должна составлять 12-14%. Поэтому сырье, имеющее повышенную влажность, необходимо высушить до заданных значений. Сушильный комплекс — один из самых ответственных узлов в линии, перерабатывающей влажное сырье.

Повторное измельчение

Перед гранулированием сырье должно иметь фракцию 1-3 мм, поэтому непосредственно перед подачей в прессующий узел сырье проходит через молотковую дробилку. Ее наличие в технологической линии – обязательное условие. Даже если мы говорим о технологии производства пеллет из опилок фракцией до 1 мм, дробилка предотвращает возможное попадание крупных частиц в гранулятор, что обеспечивает безопасность его рабочих элементов.

Гранулирование

Основной элемент пеллетной линии – пресс-гранулятор. Именно он отвечает за формирование гранул. Обеспечить качество выпускаемого продукта способны лишь грануляторы, предназначенные для производства пеллет.

Охлаждение и просев

Формирование гранул сопровождается повышенными температурами. При выходе из прессующего узла температура гранул 70 – 110 оС. Поэтому их необходимо охладить до температуры окружающей среды, а также отделить несгранулированную часть. Для этого используются колонны и блоки охлаждения.

Как особенности производства древесных пеллет влияют на их качество?

В мире существует ряд стандартов для оценки качества пеллет. В Европе это единая система сертификации по «EN 14961-2».

В рассмотрение идет ряд характеристик – зольность, влажность, теплота сгорания, плотность и другие. Часть этих параметров зависит напрямую от исходного сырья (например, зольность и теплота сгорания). Но некоторые характеристики зависят также от соблюдения технологии изготовления пеллет и качества оборудования. Причем если свойства сырья влияют лишь на уровень качества пеллет, то оборудование должно обеспечить ряд принципиальных физических свойств гранулы, таких как плотность, длину и влажность. При несоблюдении данных требований Вы не получите продукт, востребованный на рынке. Это же касается технологии произодства гранулированного комбикорма.

Компания ALB Group гарантирует своим клиентам, что предлагаемые нами технологии и оборудование позволяют производить пеллеты, соответствующие высшим стандартам качества.

Как уже было сказано, для каждого производства необходим индивидуальный проект: не просто примерный план работы, а детальное описание работы каждого элемента линии и его взаимодействия с остальными элементами линии. На практике зачастую линию собирают из разномастного оборудования, которое может быть трудно состыковать друг с другом.

Многое также зависит от сырья. Производство древесных пеллет из разных пород дерева различается нюансами, которые могут повлиять на производительность и функциональность линии. Крупность фракции сырья и влажность определяют, какое оборудование для гранулирования пеллет следует приобрести. Часто случается, что проектировщики не учли потребность в обработке более крупных или влажных кусков древесины или же неправильно рассчитали требуемую мощность, в итоге собственнику приходится докупать дорогостоящее оборудование и встраивать его в линию.

Компания АЛБ Групп имеет обширный опыт установки и успешного запуска линий гранулирования различного сырья. Мы можем предвидеть ситуации на производстве, с которыми вы еще не сталкивались. Наши проектировщики подбирают оборудование под конкретные цели, так что вам не придется дорабатывать новую линию и нести затраты.

Производство пеллет по технологии от АЛБ Групп на фирменном оборудовании:

- Легко налаживается и запускается;

- Выдает нужную мощность;

- Оборудование специально подобрано для вашего типа сырья;

- Создано с использованием качественных комплектующих и не будет останавливаться и приносить убыток из-за поломки уязвимых узлов.

Заказывайте технологическую линию производства топливных пеллет в ALB Group. Чтобы задать вопросы, обратитесь к нам в контактной форме или позвоните по телефону +7 (831) 410-85-25.

Как организовать завод по производству пеллет

Перед зарождением предприятия грамотный бизнесмен переработает несколько бизнес планов и сделает дальнейшие прогнозы на развитие своего завода. Чтобы приступить к постройке личного дела нужно рассмотреть все негативные и положительные стороны производства. И только потом для начала функционирования бизнеса нужно провести аналитику по следующим пунктам:

- Выявить рынки сбыта

- Определить покупателей;

- Оценить примерные риски, затраты, расходы на испорченную продукцию

- Установить стоимость оплаты труда рабочих

- Выявить прямых конкурентов

- Изучить технологию изготовления

- Найти качественное оборудование для закупки

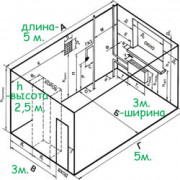

- Организовать помещение, отвечающее всем требованиям

- Найти кадры и пиар-лицо

- Определить стоимость продукции

- Провести набор в логистический коллектив

Бизнес по производству пеллет регистрируется как «ООО Название фирмы». Стоит понимать, что сейчас на рынке больше 150 заводов-конкурентов, поэтому для начала работы нужно чётко обдумать проект и личные преимущества. Чтобы уровень спроса был выше, лучше со временем нарабатывать базу за границей, чтобы получить сертификат на международную торговлю. Иностранные рынки более востребованы к русским древесным пеллетам, из-за нехватки сырья в своих странах. Востребованные предприятия сбывают за границу (экспортируют) пеллеты по 300 евро за тонну продукции. На сегодняшний день, это лучший показатель на рынке.

Классификация

| Обозначение | Диаметр | Длина | Класс содержания воды | Содержание воды |

|---|---|---|---|---|

| D06 | 6 мм ± 1,0 мм | от 3,15 мм до 40 мм, от 1 % до 45 мм | M10 | макс. 10 % |

| D08 | 8 мм ± 1,0 мм | от 3,15 мм до 40 мм | M15 | макс. 15 % |

| D10 | 10 мм ± 1,0 мм | от 3,15 мм до 40 мм | ||

| D12 | 12 мм ± 1,0 мм | от 3,15 мм до 50 мм | ||

| D25 | 25 мм ± 1,0 мм | от 10 мм до 50 мм |

| Свойство | Класс A1 | Класс A2 | Класс B | |||

|---|---|---|---|---|---|---|

| Зольность | А0. 7 | макс. 0,7 % | A1.2 | макс. 1,2 % | А2. 0 | макс. 2,0 % |

| Содержание азота | N0. 3 | макс. 0,3 % | N0. 5 | макс. 0,5 % | N1. 0 | макс. 1,0 % |

| Прочность | ДУ 97. 5 | мин. 97,5 % | ДУ 97. 5 | мин. 97,5 % | ДУ96. 5 | мин. 96,5 % |

| Теплотворная способность | Q16.5 | >16,5 МДж / кг | Q16.5 | >16,5 МДж / кг | Q16.5 | >16,5 МДж / кг |

Печати одобрения «ENplus“ и «EN B», товарные знаки Европейской ассоциации биомассы, присуждаются через Европейский совет по пеллетам национальными ассоциациями пеллетных компаний, производящим, торгующим или перевозящим пеллеты. Требования к гранулам для уплотнений ENplus-A1, ENplus-A2 и EN-B в основном соответствуют соответствующим качествам стандарта ISO 17225-2, но следует дополнительно указать температуру размягчения золы. Кроме того, вся цепочка регистрируется до конечного потребителя и предписывается соответствующие условия хранения и транспортировки. Необходимо брать образцы (кроме доставки в мешках весом 15 кг) и обеспечивать прослеживаемость всех поставок до производителя. Кроме того, ежегодные проверки производителями проводятся сертифицированным органом, а в торговле проверка проводится с трехлетним интервалом.

С товарным знаком качества «DINplus», торговой маркой DIN CERTCO mbH, является еще одной установленной сертификацией на рынке. В дополнение к требованиям стандарта DIN EN ISO 17225-2, существуют дополнительные требования к продукту. Доля мелкой массы должна составлять не более 0,5 %, а не 1%, как в норме. Проводятся ежегодные проверки производителей.