Резцы для токарного станка по дереву

Содержание:

- Подробный разбор типов резцов по конструкции

- Советы по выбору качественных резцов при покупке

- Методы проведения процедуры

- 1 Общие сведения

- Типы резцов

- Классификация токарных резцов

- РЕЗЦЫ ТОКАРНЫЕ И РЕЗЦЫ-ВСТАВКИ С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩИХ СМЕННЫХ МНОГОГРАННЫХ ПЛАСТИН

- Конструкция токарного резца

- Производители

- Конструкция токарных резцов

- Назначение и виды токарных резцов по дереву

Подробный разбор типов резцов по конструкции

Теперь можно подробно поговорить о классификации токарных изделий относительно их конструкций.

Изначально необходимо сказать, что, к какому бы типу резцы ни относились, для их сплавов используются следующие маркировки: ВК8, Т15К6, Т5К10, очень редко Т30К4 и еще реже другие вариации.

Прямые проходные резцы

Такой тип проходного изделия, как и инструмент отогнутого типа, используется для обработки внешних поверхностей цилиндрических заготовок. Однако, для снятия фасок такое изделие не подходит.

Должного распространения такой тип токарного резца по металлу не получил. У него существует два подвида, разделяемого по размеру:

- прямоугольная форма размером 25 на 16 мм;

- квадратная форма размером 25 на 25 мм, необходима для выполнения специфичных работ, невозможных при использовании первой формы.

Проходные отогнутые резцы

С помощью таких проходных изделий для станка производится обработка торцевой части заготовки. Отогнута рабочая часть таких инструментов может быть как в левую, так и в правую сторону. В отличие от первой классификации, такой инструмент способен снимать фаски.

Классификация державок такого типа по размеру (в миллиметрах) :

- 16 x 10, используется для учебных станков;

- 20 x 12, нестандартный и менее используемый размер;

- 25 x 16, является наиболее распространенным;

- 32 x 20;

- 40 x 25, в свободной продаже такие резцы найти невозможно, в большинстве случаев они изготавливаются и поставляются под заказ.

Данный тип изделий регламентируется документом ГОСТ 18877-73.

Проходные упорные отогнутые резцы

Данные проходные инструменты могут быть изготовлены либо с прямой рабочей частью, либо, соответственно, с отогнутой. С помощью таких изделий происходит обработка поверхности цилиндрических заготовок из металла.

Подобная конструкция токарного резца является наиболее востребованной на всем рынке.

Классификация по размеру (в миллиметрах):

- 16 x 10;

- 20 x 12;

- 25 x 16;

- 32 x 20;

- 40 x 25.

Существуют исключения, когда такой инструмент выполняется с правым или левым отгибом рабочей области.

Подрезные отогнутые резцы

Своим внешним видом такая подрезная конструкция напоминает проходную, однако, здесь совершенно другая форма режущей пластины. А именно: треугольная.

С помощью такого подрезного изделия можно обрабатывать заготовку по перпендикулярному оси вращения направлению. Кроме отогнутых, есть также и упорные виды подрезных резцов, но они абсолютно не имеют популярности на рынке.

Классификация подрезной конструкции по размерам (в миллиметрах):

- 16 x 10;

- 25 x 16;

- 32 x 20;

Отрезные изделия

Такой вид резцов, как можно понять из названия, используется для отрезки заготовок под прямым углом. Также можно использовать для прорезки канавки разных глубин на поверхности металлической детали.

Данное изделие пользуется наибольшей популярностью и распространением на всем рынке токарных инструментов.

Размеры (в миллиметрах):

- 16 x 10 (для учебных станков);

- 20 x 12;

- 20 x 16 (самый распространенный размер);

- 40 x 25 (почти всегда под заказ, найти в свободной продаже практически невозможно).

Советы по выбору качественных резцов при покупке

Чтобы правильно выбрать резцы для того или иного конкретного случая, надо опираться на следующие важные параметры:

Какой металл подвергается обработке чаще всего? Какие операции выполняются на оборудовании?

Важно заранее расставить приоритеты, между износоустойчивостью, эффективностью обработок и качеством изделий.

Если токарь только начинает работать, то ему достаточно приобрести инструмент трёх видов:

- Расточные SDQCR.

- Нейтральные наружного типа

- Проходные, для обработки торцов. SDACR.

Наборы с резцами токаря актуальны, если эксплуатация планируется долгосрочная. Преимущество – комплекты со сменными пластинами. Необходимость в покупке новых державок отпадает, достаточно менять расходные составляющие.

Что касается производителей, то вот несколько названий, заслуживающих внимания:

- Калибр.

- СиТО.

- Proma из Чехии.

- Hoffman Garant из Германии.

Первые два производителя – российские. Актуальным будет приобретение специальной заточной машинки. Тогда при износе резцов самостоятельное возвращение работоспособности не доставит хлопот. Не нужно тратить время, ожидая мастеров.

Два круга абразивного свойства, поддержка охлаждающей системы становятся важными компонентами для современных агрегатов по заточке, шлифованию. Один диск – из карбида кремния, другой – на основе электрокорунда. Часть резца спереди обрабатывают первой, после неё идут поверхности сзади и дополнение. Цель – получение ровной кромки, способной разрезать материалы.

Методы проведения процедуры

- абразивно,

- механико-химически,

- специальными приборами.

В первом случае используется шлифовальный круг, заточное или токарное устройство. Второй вариант — обработка резца спецсредствами. Заточка эффективная, без образования трещинок и сколов. Этим способом затачивают большие твердосплавные инструменты, обрабатываемые раствором купороса. Идет химическая реакция. Поверхность покрывается тонкой защитной пленкой. Ее смывают мельчайшие абразивные элементы раствора. Характеристики алмазного режущего инструмента восстанавливают кремниевым кругом или электрокорундовым.

1 Общие сведения

В большинстве случаев, токарные резцы, в том числе и сделанные своими руками, предназначены для ручного применения. Закрепленная заготовка вращается станком, а ее обработка происходит за счет перемещения режущего инструмента вдоль обрабатываемой поверхности руками мастера.

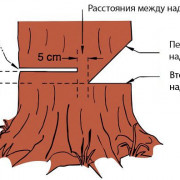

Стандартный ручной резец состоит из двух частей:

- рабочего тела изготовленного из металла;

- деревянной ручки, для удержания инструмента в руках.

Он имеет три зоны:

- лезвие — режущая часть (заточенный особым образом конец инструмента);

- тело — металлическая часть, которая упирается при работе в подставку (подлокотник) станка;

- хвостовик — зауженная часть инструмента в противоположном конце от лезвия. На хвостовике крепится деревянная (пластиковая) ручка.

Классификация резцов по дереву

Ручка ручного резца имеет основу (то за что держится мастер) и шейку (металлическое крепежное кольцо не позволяющее разрушаться ручке в процессе работы).

1.1 Виды резцов

Для проведения множества разнообразных работ на станке потребуется целый набор токарных резцов по дереву. Многие мастера имеют свои особые инструменты, которые необходимы им для проведения определенного вида обработки дерева, поэтому некоторые из них сделаны своими руками.

В зависимости от потребностей, резцы по дереву могут быть:

- отрезными;

- подрезными;

- расточными;

- фасонными.

Для выполнения основных операций по работе с деревом на токарном станке достаточно двух основных видов резцов:

- рейера — предназначен для первоначальной стадии обработки заготовки;

- мейселя — для придания изделию окончательной формы.

1.2 Рейер

Конструктивно представляет собой длинное стальное лезвие с полукруглым сечением.

Рейер — предназначен для первоначальной стадии обработки заготовки

Изготовить своими руками его можно из толстой металлической пластины или полукруглого желобка. Заточка рабочей части (лезвия) проводится также в виде полукруга. Используется рейер для придания первичной заготовке приблизительных параметров изделия в черновом виде.

1.3 Мейсель

Своей формой этот инструмент напоминает сапожный нож — это металлическая пластина, заточка косого лезвия которой выполнена под одинаковым углом с обеих сторон. Используется для придания изделию окончательной формы, а также для отделения готовой детали от заготовки.

Эти два основных вида резцов позволяют выполнять основные операции по обработке деревянных заготовок по внешней поверхности. В некоторых случаях возможна работа с ними и при внутренней обработке деталей.

1.4 Фасонные резцы

Большое семейство другого вида резцов по дереву, относятся к категории фасонных:

- стамеска (скребок) — выравнивает цилиндрические поверхности;

- гребенка — для вырезания канавок или резьбы;

- крючок — с его помощью вытачиваются полости в торце детали;

- кольцо — действует аналогично крючку;

- треугольник — заточка лезвия выполнена в форме треугольника для придания заготовке круглой формы.

1.5 Самодельные резцы

Самостоятельно изготавливая самодельные резцы для токарного станка по дереву, следует учитывать некоторые особенности при выборе материала. Он должен быть прочным (из качественной марки стали) и соответствовать допустимым минимальным размерам.

Самодельные резцы по дереву для токарного станка

Самыми простыми в изготовлении своими руками являются рейер и мейсель. Для получения этих резцов можно использовать уже отработанные напильники или рашпили. Используя обычный станок для заточки, им придается нужная форма лезвия, а ручку зачастую менять нет необходимости (при условии, что старая в полном порядке). При отсутствии крепежного кольца на ручке — его необходимо обязательно добавить, так как это элемент, который увеличивает безопасность работы с инструментом.

Металл, из которого они сделаны, имеет достаточную твердость, но перед выполнением заточки его следует закалить. Для этого полученную заготовку резца разогревают до красноты, а затем опускают для охлаждения (закалки) в машинное масло.

Сделанные своими руками резцы следует испытать на мягких породах дерева (тополь, липа), а затем, после осмотра на предмет появления трещин и сколов, можно приступать к работе с более твердыми породами (дуб, береза, бук).

Процесс вытачивания деревянной заготовки ручным резцом

Типы резцов

Типы токарных резцов

По технологическому назначению токарные резцы делятся на:

-

- Отрезные. Без них не обходится изготовление не одной детали. Эта группа может использоваться не только по своему прямому назначению – обработки торцевых элементов детали и отрезания готовой от заготовки, из куска которой она изготавливалась. Чаще всего в продаже можно встретить отрезные резцы классической формы. Каждый токарь применяет для себя наиболее удобные отрезные резцы на собственном токарном станке с применением накладных пластин.

- Проходной используются для обработки вращающихся цилиндрических заготовок. Углы заточки инструмента могут варьироваться в зависимости от удобства токаря при обработки детали.

- Подрезной применяется в обработке торцевых частей заготовки и создания уступов на внешней стороне изготавливаемой детали. При подрезке торцов подрезной резец удобнее вести от центра по направлению к наружной части заготовки. При этом способе подачи подрезной инструмент располагается к обрабатываемой поверхности так, что резку обеспечивают пластины длинной кромки. Когда подрезной инструмент подаётся от внешней части к оси вращения детали – работают режущие пластины короткой кромки. Результат обработки получается менее точным и чистым. Подрезной инструмент при использовании для подрезки торцов детали, закреплённой в центрах, используется только в случае, если задний центр будет заменён на полуцентр. Это необходимо для сохранения пластин. В противном случае, избежать их повреждений не удастся из-за контакта с полным задним центром.

https://youtube.com/watch?v=evgY0ImR0ko

- Канавочный резец имеет меньшую толщину режущей кромки, чем отрезные. При вытачивания широкой, но неглубокой канавки канавочный могут заменить отрезные резцы. Канавочный инструмент изготавливается двух видов – прямой и отогнутый. Режущая их кромка подбирается в соответствии с необходимой шириной канавки. Особенность канавочного состоит в том, что высота головки значительно превышает высоту режущей кромки. Эта особенность конструкции повышает прочность, благодаря чему канавочный токарный резец с тонкой режущей кромкой способен выдерживать большие нагрузки.

- Расточные применяются для проделывания глухих и сквозных отверстий без применения сверлильного оборудования. Отверстия, выполненные при помощи резцов, имеют большую точность. Для выполнения закрытых и сквозных отверстий используются различные виды.

- Резьбовые. Для нарезания резьбы на внутренней и внешней поверхности детали применяются инструменты, отличающиеся по ширине и виду рабочей головки. Для работы на токарном станке не всегда достаточно использовать резцы классической формы и правильно установить деталь. Виды резьбы, выполняемой на токарном оборудовании, имеют различные углы, что подразумевает большой спектр пластин, которые затачиваются под разным углом. Виды внутренних и внешних резьб производятся по разной технологии. Чтобы работа была наименее трудоёмкой, лучше использовать правильно выбранный для конкретной операции инструмент. Более удобно выполнять резку, если углы режущей кромки и необходимого угла наклона резьбы совпадают. Для этого необходимо самостоятельно заточить режущие пластины. Углы заточки большинства резцов соответствуют 60⁰. При необходимости изменить углы головки, если она не относятся к разряду неперетачиваемых, можно на заточном станке.

Принципы точения

Классификация токарных резцов

Выделяют несколько особенностей, по которым существующие сегодня модели разделяют на группы. Предлагаем подробнее взглянуть, по каким именно признакам.

По способу изготовления:

- Монолитные (цельные) – головка с державкой сделаны неразрывно, из одной и той же заготовки, из стали (как правило, легированной).

- Сборные – на их рабочую часть путем пайки нанесена твердосплавная пластина.

- Съемные (регулируемые) – похожи на предыдущие, с той лишь разницей, что элемент усиления у них обычно сделан из металлокерамики и закреплен болтами (винтами, прижимами), а значит его можно демонтировать и заменить.

По направлению движения:

- правые – на практике применяются значительно чаще; для проверки положите соответствующую руку на поверхность, – режущая кромка инструмента должна располагаться с той стороны, где окажется большой палец, смотрящий на деталь;

- левые – используются реже; если сравнивать их с более популярными собратьями, они подаются наоборот, а значит и лезвие их, если поднести ладонь, окажется с другой стороны.

Теперь вернемся к вопросу габаритов и посмотрим, учитывая специфические особенности, какие бывают резцы для токарного станка с точки зрения их геометрии.

По форме державки:

- квадратные – размерами от 4 на 4 до 40 на 40 мм;

- прямоугольные – с соотношением сторон от 16 на 10 до 63 на 50 мм.

Строение головки мы рассмотрели выше, и напоминаем, что по этому параметру инструменты могут быть прямыми, изогнутыми, отогнутыми или оттянутыми. Есть еще один важный момент – та функция, которую они будут выполнять.

По типу назначения:

- отрезные – для формования заготовок с прямотой граней (углов);

- проходные – для торцов, снятия фасок, внешних поверхностей;

- канавочные – для создания канавок нужной глубины;

- расточные – для обработки отверстий, сквозного и/или глухого вида;

- резьбовые – для исполнения винтовых соединений.

По характеру выполняемых работ:

- обдирочные (черновые) – слои материала снимаются быстро, но без особой аккуратности;

- полу- и чистовые – для более обстоятельного и точного проведения технологических операций;

- тонкие – для быстрого решения особенно ответственных и даже прецизионных задач.

По способу установки:

Если рассматривать, как зависит тип токарных резцов и их назначение от особенностей фиксации обрабатываемой заготовки, классификация будет осуществляться по варианту расположения:

Радиально – то есть под углом в 90 градусов к оси детали; это классический вариант для большинства промышленных предприятий, на которых важно, чтобы крепление и геометрические положения инструмента были унифицированными.

Тангенциально – кромка находится под непрямым углом; такой монтаж применяется сравнительно реже, потому что фиксация сложнее, но он актуален для нестандартных случаев, требующих максимальной точности.

По материалу режущей части:

- Углеродистые металлы с твердостью закаливания на уровне 60-64 или на основе хромокремения, хромовольфрама; используются сравнительно редко, так как быстро перегреваются и при 240 или 300 градусов, поэтому уже показывают плохие результаты.

- Стали закалки до 62-65, категории Р9К5Ф2, Р9, Р12; применяются часто, так как не подлежат протирке и даже при высоких скоростях вращения способны сохранять свои свойства и выдерживать температуру до 650 0С.

- Металлокерамика – сплавы на базе вольфрамокобальта (ВК8, ВК6 – для чугуна) или титановольфрамокобальта (особенно популярен Т15К6); не деформируются даже при 900 градусах Цельсия.

Отдельного внимания заслуживает маркировка: обозначения токарных резцов по металлу состоят из 9 или 10 символов. Каждая цифра (или буква) регламентирует:

- 1я – вариант монтажа;

- 2я – форма пластины;

- 3я – тип инструмента;

- 4я – значение заднего угла;

- 5я – направление движения;

- 6я – высота державки;

- 7я – ширина хвоста;

- 8я – общая длина;

- 9я – размер кромки;

- 10я – проставляется опционально, когда это нужно, и определяет ключевые (для данного случая) параметры точности.

Теперь, чтобы не усложнять обзор, самое время перейти к максимально подробному рассмотрению наиболее часто эксплуатируемых вариантов – чтобы у вас сложилось полное представление о том, как, когда и для чего они используются.

РЕЗЦЫ ТОКАРНЫЕ И РЕЗЦЫ-ВСТАВКИ С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩИХ СМЕННЫХ МНОГОГРАННЫХ ПЛАСТИН

Обозначения Turning toolholders and cartridges with mechanically clamped indexable inserts. Symbols

МКС 01.080.30 25.100.10 ОКП 39 0240

Постановлением Государственного комитета СССР по стандартам от 25 марта 1985 г. № 760 дата введения установлена

01.07.86

1. Настоящий стандарт устанавливает условные обозначения токарных резцов и регулируемых резцов — вставок с механическим креплением режущих сменных многогранных пластин.

Стандарт полностью соответствует ИСО 5608—80 и СТ СЭВ 4599—84.

2. Обозначение резцов состоит из символов, значения и последовательность расположения которых приведены ниже:

1 — символ, обозначающий способ крепления режущей пластины, см. п. 4,

2 — символ, обозначающий форму режущей пластины, см. п. 5,

3 — символ, обозначающий тип резца, см. п. 6,

4 — символ, обозначающий задний угол режущей пластины, см. п. 7,

5 — символ, обозначающий направление резания, см. п. 8,

6 — число, обозначающее высоту державки, см. п. 9,

7 — число, обозначающее ширину хвостовой части державки или символ, обозначающий тип резца-вставки, см. и. 10,

8 — символ, обозначающий длину резца, см. и. 11,

9 — число, обозначающее размер режущей пластины, см. и. 12.

| Примеры условн 1 2 | ы X 3 | обозначениг 4 5 6 | i:

7 |

8 | 9 | 10 | ||

| Резцы: Р | S | В | N | R 32 | 25 | М | 16 | F |

| Резцы-вставки: С | Т | J | Р | R 12 | СА | — | 16 | — |

10 — символ, обозначающий точность некоторых параметров резцов, см. и. 13 (указывается при необходимости).

3. Допускается включить в условное обозначение дополнительный символ состоящий максимум из трех букв или цифр, который должен быть отделен от символа на 10 месте знаком тире и не должен быть идентичным ему.

4. Символы, обозначающие способ крепления режущей пластины, указаны в табл. 1.

Переиздание.

| Таблица 1 |

| Издание официальное

Перепечатка воспрещена |

| Продолжение табл. 1 | |||

| 5. Символы формы режущей пластины определяют по ГОСТ 19042-80.

6. Символы, обозначающие типы резцов, указаны в табл. 2.

|

Конструкция токарного резца

Основой резца является стержень, закрепляемый в резцедержателе. В передней части стержня установлен режущий элемент — головка. Резец имеет несколько поверхностей. По передней поверхности сходит стружка. Задние поверхности, главная и вспомогательная, обращены к детали. Главная режущая кромка, лежащая на пересечении передней и главной задней поверхностей, выполняет резание металла.

Классификация резцов

Токарные резцы различаются:

- По направлению подачи. Правые резцы перемещаются при рабочей подаче от задней бабки к передней (справа налево). Левые совершают обратное рабочее движение.

- По виду рабочей головки: прямые, отогнутые резцы.

- Выпускаются токарные резцы цельными и составными. Составной резец выполнен с присоединяемой головкой из дорогостоящей стали.

- По геометрическому сечению стержня.

Режущая часть токарных резцов может быть изготовлена из углеродистых и твердосплавных сталей («Победит»), алмазных и минералокерамических материалов.

Определить рабочее направление резца просто. При установке режущая кромка должна быть направлена к обрабатываемой детали.

Типы токарных резцов

Проходные. Применяются для обработки внешних цилиндрических поверхностей. Выполняются для рабочего прохода в обоих направлениях. Отогнутый проходной резец может обрабатывать торцы при поперечной подаче.

Проходные упорные. С их помощью обрабатывают ступенчатые детали, выполняют подрезку торцов. Такие резцы обеспечивают перпендикулярность смежных плоскостей ступенек. Могут быть как правыми, так и левыми. Изготавливаются из твердых сплавов напайкой на стержень.

Подрезные. Протачивают ступенчатый профиль детали, подрезают торцы, буртики, способны обрабатывать внешние цилиндрические поверхности. Твердосплавная режущая часть выполняется методом напайки на основание.

Расточные. Увеличивают (растачивают) диаметр отверстий, подготовленных сверлением. Расточка осуществляется в несколько приемов с образованием на торце ступенчатой поверхности. Затем, используя поперечную подачу, срезают ступеньки до образования перпендикулярных поверхностей.

Отрезные. Отделяют готовую деталь от заготовки, протачивают канавки, пазы. Обработка ведется под прямым углом к детали рабочей частью, выполненной из быстрорежущих и твердых сплавов.

Нарезание внутренней и наружной резьбы проводится резьбовыми резцами. Фасонные точат поверхности сложной формы и канавки.

Револьверно-автоматные резцы

Применяются на токарно-револьверных станках-автоматах при серийном производстве.

Резцы продольного точения. Автоматные резцы из быстрорежущей стали выполняются напайкой или механическим креплением режущей части к стержню. Инструмент, в зависимости от установки по отношению к детали, бывает радиальным и тангенциальным, что обеспечивается специальной заточкой, а также конструкцией державки, установленной в револьверной головке. Поворачивая державку, резцы устанавливаются под различными углами по отношению к обрабатываемой детали.

Читать также: Бадья для бетона своими руками

Прорезные и отрезные резцы. Устанавливаются на поперечных суппортах станков-автоматов. Имеют конструкцию аналогичную резцам для токарных станков обычного исполнения. Так как станки-автоматы в основном работают с прутковыми заготовками, то отрезной резец, имея специфическую заточку, не только отрезает готовую деталь, но и обрабатывает торец следующей детали.

Производители

При выборе резцов следует ориентироваться не на лучшую цену, а на соответствие продукции требованиям государственного стандарта. Произведенные по техническим условиям резцы вряд ли прослужат долго, да и заточить их будет проблематично. Несоответствие стандарту прямо указывает на изменение состава материалов в сторону удешевления. Например, для сплава ВК8 разница в несколько процентов кобальта кардинально меняет прочностные и температурные характеристики.

Только продукция, произведенная по ГОСТ, может обеспечить заявленные параметры и обеспечить бесперебойный технологический цикл.

Конструкция токарных резцов

Заточка токарных резцов не может быть выполнена правильно, если не разобраться в конструктивных особенностях такого инструмента. Основными элементами его конструкции являются стержень-державка, при помощи которого резец фиксируется на станке, а также рабочая головка: именно ее режущую часть и необходимо регулярно затачивать.

Рассмотрим более подробно рабочую головку токарного резца. Ее формируют два типа поверхностей: передняя и задние. Переднюю отличить очень просто: именно по ней осуществляется отвод стружки. Задними же называются те стороны резцов, к которым обращена заготовка в процессе выполнения ее обработки. Они могут быть основными или вспомогательными, что зависит от их расположения.

Самый важный элемент любого резца (в том числе и для токарного станка по металлу) — его режущая кромка — формируется в месте пересечения задней основной и передней поверхностей. В конструкции любого резца присутствует и вспомогательная кромка, образованная пересечением его задних поверхностей: основной и вспомогательной. Вершина инструмента, которая упоминается в специальной литературе, — это место пересечения его режущей и вспомогательной кромок.

Основными характеристиками токарных резцов по металлу, определяющими их функциональные возможности, являются углы заточки, подразделяемые на главные и вспомогательные. Для того чтобы определить значения главных, их измерение производят в плоскости, которая формируется при проецировании режущей кромки на главную плоскость.

Вообще, для определения углов режущего инструмента используют две плоскости:

- основную, накладываемую на опорную сторону токарного резца, расположенную в его нижней части (по отношению к направлению подач станка такая плоскость является параллельной);

- плоскость резания, располагаемую по касательной относительно поверхности обрабатываемой заготовки (данная плоскость пересекается с основной режущей кромкой инструмента).

Элементы и плоскости токарного резца

В конструкции рабочей части токарного резца различают углы нескольких типов:

- заострения — расположенные между передней поверхностью резца и задней основной;

- задние главные — находящиеся между задней основной поверхностью и плоскостью резания;

- передние главные — расположенные между передней стороной инструмента и плоскостью, перпендикулярной к плоскости резания.

Проверить правильность их определения достаточно просто: их сумма всегда составляет 90 градусов.

Кроме вышеперечисленных, конструкцию рабочей головки токарного резца характеризует еще несколько углов между:

- направлением подачи и проекцией, которую откладывает основная режущая кромка;

- плоскостью обработки и передней поверхностью резца;

- проекциями, которые откладывают основная и вспомогательная режущие кромки.

Назначение и виды токарных резцов по дереву

Резец по дереву – предназначен для ручных видов обработки вращающихся деталей на токарном станке.

Конструкционные особенности

Чтобы иметь представление из чего можно сделать резцы по дереву для токарного станка необходимо ознакомиться с его конструкцией, которую формируют две основные части: рабочая (металлическая) и ручка (как правило деревянная).

При этом, рабочая часть разделяется на несколько элементов и состоит из:

- режущей части (лезвия) – посредством нее выполняется затачивание, она является основным элементом, участвующим при обработке заготовки;

- тела – представляет собой основную конструкцию, которая необходима регулирования токарем инструмента;

- хвостовика – зауженной части, которая плавным образом соединяется с телом. На хвостовике осуществляется крепление ручки.

Ручка, в свою очередь, также делиться на две части и состоит из:

- основы – большой части, которая необходима для удержания токарь инструмента;

- шейки – маленькой цилиндрической части с металлическими крепежными кольцами, которые предотвращают поломку рукояти в процессе ее набивания на рабочую часть.

Виды резцов

Исходя из того, какой вид обработки планируется выполнять, подбираются соответствующие токарные резцы по дереву с различной конфигурацией, чем более сложным будет обрабатываемая деталь, тем более изощренной конструкцией они должны обладать. Благодаря конструкции определяется специфичность заточки лезвия.

При изготовлении резцов своими руками должны быть правильно выдержаны стандартные размеры и конфигурация. Под определенную обработку, используется специальные резцы по дереву, которые могут быть отрезными, подрезными, расточными и фасонными. Каждый мастер может располагать своими особенными, эксклюзивными, узкоспециальными токарными инструментами, которые предназначены для определенных задач.

Однако зачастую мастерами и любителями токарного дела применяются только два основных вида резцов – рейер и мейсель.

Рейер – применяется для грубых, черновых, первоначальных видов обработки заготовок. Конструктивная особенность таких видов инструментов – это наличие лезвия полукруглой формы. Для его изготовления применяется толстая пластина или желобок с полукруглым сечением. При помощи рейера деревянным заготовкам легко придавать приблизительное очертание подобно готовому изделию.

Мейсель – используется для чистовых видов обработки заготовок, придания ним окончательных форм. При помощи него также можно отрезать изделие от оставшейся части изделия. Мейсель схож по форме с таким инструментом как нож-косяк (чем-то напоминая пластину, у которой косое лезвие с двумя гранями, заточенными под одинаковым углом).

Прочие виды токарных резцов по дереву относятся к фасонным. К самым популярным среди них можно отнести:

- стамеску-скребок – позволяет выравнивать цилиндрические поверхности на заготовках. Имеет схожую форму с прямой стамеской, у которой односторонняя заточка;

- гребенку – используется при выполнении резьб и нанесении декоративного оформления (узоров);

- крючковые – позволяют вытачивать в заготовке плоскости;

- кольцевые – используются для тех же операций, что и крючковые;

- для грубых видов обработки – выглядят как треугольное лезвие. Позволяют придавать заготовкам цилиндрическую форму. Такие виды наиболее безопасны среди прочих, поскольку имеют имеют наименьшую площадь соприкасания с поверхностью заготовки.

Скребок

Крючок