Как правильно подобрать сверло под резьбу для метчиков − таблицы диаметров и рекомендации

Содержание:

- Технология нарезания резьбы в отверстиях

- Комбинированный инструмент

- Основные параметры

- Виды инструмента

- Параметры отверстия

- Процесс нарезания

- Внутренняя нарезка

- Дедовский способ: как подобрать сверло под метчик

- Процесс нарезания

- Диаметр сверла под резьбу. Как правильно выбрать диаметр сверла

- Параметры отверстия

- Диаметры отверстий для нарезания резьбы метчиком

- Таблицы соответствия диаметра крепежа и размера отвертки (биты)

- Как выбрать диаметр сверла?

Технология нарезания резьбы в отверстиях

Перед началом формирования резьбовых канавок с помощью инструмента сверлится отверстие. В зависимости от конструктивных особенностей оно может быть сквозным или глухим. Сверло сконструировано так, что винтовая поверхность выводит основную часть стружки. Но следует помнить, что внутри может оставаться определенная часть остатков от сверления. Поэтому, если позволяет масса и внешние параметры, производят вытряхивание на специальные уловители.

На громоздких изделиях подобные операции выполнить трудно, поэтому выдувают струей сжатого воздуха.

Внимание! Органы зрения и дыхания должны быть защищены от продуктов, которые могут оказаться внутри отверстий. Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу

Самое простое – это воспользоваться формулой:

Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу. Самое простое – это воспользоваться формулой:

Dотв = 0,8·М, мм,

здесь Dотв – диаметр отверстия, мм; М – размер метрической резьбы по номеру.

Для большинства металлов подобное определение будет достаточным. Возможно, потребует приложить несколько большее усилие при выполнении работы, но результат будет удовлетворительным.

Например, для М6 нетрудно подсчитать по приведенной формуле требуемое значение сверла по металлу. Оно получится равным Dотв = 6 · 0,8 =4,8 мм.

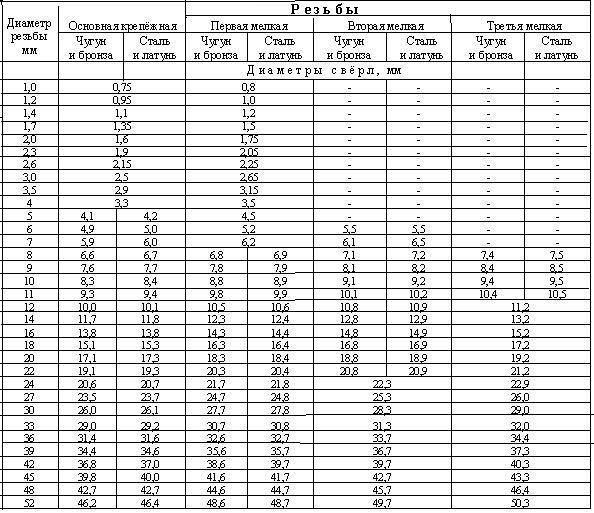

Для более точного определения используют специальные таблицы.

Таблица 1: Размеры отверстий для нарезания метрической резьбы

| Номи-нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| М4 | 0,70 | 3,393 | 3,323 | 3,3 | 0,50 | 3,567 | 3,517 | 3,5 |

| М5 | 0,80 | 4,307 | 4,227 | 4,2 | 0,50 | 4,567 | 4,517 | 4,5 |

| М6 | 1,00 | 5,133 | 5,033 | 5,0 | 0,75 | 5,350 | 5,275 | 5,3 |

| М7* | 1,00 | 6,133 | 6,033 | 6,0 | 0,80 | 6,307 | 6,227 | 6,2 |

| М8 | 1,25 | 6,917 | 6,792 | 6,8 | 1,00 | 7,133 | 7,033 | 7,0 |

| М9* | 1,25 | 7,917 | 7,792 | 7,8 | 1,00 | 8,133 | 8,033 | 8,0 |

| М10 | 1,50 | 8,700 | 8,550 | 8,6 | 1,25 | 8,917 | 8,792 | 8,8 |

| М11* | 1,50 | 9,700 | 9,550 | 9,6 | 1,00 | 10,133 | 10,033 | 10,0 |

| М12 | 1,75 | 10,484 | 10,309 | 10,3 | 1,50 | 10,700 | 10,550 | 10,6 |

| М13* | 1,75 | 11,484 | 11,309 | 11,3 | 1,50 | 11,700 | 11,550 | 11,6 |

| М14 | 2,00 | 12,267 | 12,067 | 12,1 | 1,50 | 12,700 | 12,550 | 12,6 |

| М15* | 2,00 | 13,267 | 13,067 | 13,1 | 1,75 | 13,484 | 13,309 | 13,3 |

| М16 | 2,50 | 13,834 | 13,584 | 13,6 | 1,50 | 14,700 | 14,550 | 14,6 |

| М18 | 2,50 | 15,834 | 15,584 | 15,6 | 1,50 | 16,700 | 16,550 | 16,6 |

| М20 | 2,50 | 17,834 | 17,584 | 17,6 | 1,50 | 18,700 | 18,550 | 18,6 |

| М22 | 2,50 | 19,834 | 19,584 | 19,6 | 2,00 | 20,267 | 20,067 | 20,1 |

| М24 | 3,00 | 21,400 | 21,100 | 21,1 | 2,00 | 22,267 | 22,067 | 22,1 |

| М25* | 3,00 | 22,400 | 22,100 | 22,1 | 2,00 | 23,267 | 23,067 | 23,1 |

| М27 | 3,00 | 24,400 | 24,100 | 24,1 | 2,00 | 25,267 | 25,067 | 25,1 |

| М30 | 3,50 | 26,967 | 26,617 | 26,6 | 2,50 | 27,834 | 27,584 | 27,6 |

| М33 | 3,50 | 29,967 | 29,617 | 29,6 | 2,50 | 30,834 | 30,584 | 30,6 |

| М36 | 4,00 | 32,534 | 32,134 | 32,1 | 3,00 | 33,400 | 33,100 | 33,1 |

| М39 | 4,00 | 35,534 | 35,134 | 35,1 | 3,00 | 36,400 | 36,100 | 36,1 |

| М40* | 4,00 | 36,534 | 36,134 | 36,1 | 3,00 | 37,400 | 37,100 | 37,1 |

| М42 | 4,50 | 38,100 | 37,650 | 37,7 | 3,50 | 38,967 | 38,617 | 38,6 |

| М45 | 4,50 | 41,100 | 40,650 | 40,7 | 3,50 | 41,967 | 41,617 | 41,6 |

| М48 | 5,00 | 43,667 | 43,167 | 43,2 | 4,00 | 44,534 | 44,134 | 44,1 |

* – специальные типы резьбы.

Таблица 2: Размеры отверстий для нарезания дюймовой резьбы

| Номи- нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| 1/16″ | 0,40 | 1,203 | 1,163 | 1,2 | 0,30 | 1,328 | 1,298 | 1,3 |

| 1/12″ | 0,50 | 1,636 | 1,586 | 1,6 | 0,45 | 1,727 | 1,682 | 1,7 |

| 1/8″ | 0,60 | 2,598 | 2,538 | 2,5 | 0,50 | 2,742 | 2,692 | 2,7 |

| 1/10″ | 0,65 | 1,915 | 1,850 | 1,9 | 0,55 | 2,063 | 2,008 | 2,0 |

| 1/6″ | 0,70 | 3,561 | 3,491 | 3,5 | 0,50 | 3,753 | 3,703 | 3,7 |

| 3/16″ | 1,00 | 3,801 | 3,701 | 3,7 | 0,80 | 4,069 | 3,989 | 4,0 |

| 1/4″ | 0,75 | 5,629 | 5,554 | 5,6 | 0,75 | 5,700 | 5,625 | 5,6 |

| 5/16″ | 0,95 | 7,024 | 6,929 | 6,9 | 0,80 | 7,244 | 7,164 | 7,2 |

| 3/8″ | 1,10 | 8,468 | 8,358 | 8,4 | 0,95 | 8,702 | 8,607 | 8,6 |

| 7/16″ | 1,30 | 9,863 | 9,733 | 9,7 | 1,10 | 10,159 | 10,049 | 10,0 |

| 1/2″ | 1,55 | 11,210 | 11,055 | 11,1 | 1,34 | 11,539 | 11,405 | 11,4 |

| 9/16 | 1,60 | 12,750 | 12,590 | 12,6 | 1,40 | 13,074 | 12,934 | 12,9 |

| 3/4″ | 1,65 | 17,464 | 17,299 | 17,3 | 1,50 | 17,750 | 17,600 | 17,6 |

| 1″ | 2,54 | 22,959 | 22,705 | 22,7 | 1,89 | 23,762 | 23,573 | 23,6 |

| 1 1/4″ | 3,25 | 28,627 | 28,302 | 28,3 | 2,80 | 29,324 | 29,044 | 29,0 |

| 1 1/2″ | 4,25 | 34,015 | 33,590 | 33,6 | 3,72 | 34,876 | 34,504 | 34,5 |

| 1 3/4″ | 5,20 | 39,452 | 38,932 | 38,9 | 4,35 | 40,680 | 40,245 | 40,2 |

| 2″ | 6,34 | 44,707 | 44,073 | 44,1 | 5,64 | 45,913 | 45,349 | 45,3 |

Комбинированный инструмент

Кроме обычных метчиков и сверл на практике применяют особые комбинации. С их помощью досверливается отверстие до нужного размера. Этот же прибор нарезает резьбу. Для легких сплавов, а также низкоуглеродистой стали подобные устройства применяют не только мастера в собственных мастерских. Их используют на крупных предприятиях, где приходится изготавливать разные изделия серийно.

Комбинированный метчик-сверло

Подобный инструмент применяют, когда требуется незначительно увеличить диаметр в заготовках. Подобные операции часто приходится выполнять при работе с отливками. Там уже имеются отверстия, получаемые за счет стержневых смесей. Но они часто не обладают требуемой формой и размерами. Применив метчик-сверло, выполнят сразу две операции.

Широкое применение на производстве и в домашнем хозяйстве электрических шуруповертов привело к созданию специальных сверл-метчиков и для этого удобного инструмента. Можно приобрести целые наборы.

Сверло-метчик для шуруповерта

Производители пишут, что подобные изделия лучше применять для пластиков и алюминиевых сплавов. На самом деле при наличии смазки подобные инструменты неплохо справляются с конструкционными сталями с невысоким содержанием углерода.

На большинстве крупных предприятий процедура нарезания резьб максимально механизирована. Используют специальные машинные метчики. Их отличает длинный хвостовик, а также наличие не только гребенок врезания. Тут присутствует и калибрующая часть.

Видео: как подобрать сверло под нарезку резьбы метчиком?

Основные параметры

В зависимости от различных характеристик выбирают одну из классификаций. Отличительные особенности:

- измерительная система для исчисления – российские ГОСТы. Работа всех отечественных заводов по изготовлению крепежного инструмента настроена на миллиметры, в то время как за границей активно используются дюймы;

- сколько ниток взять для захода – одну, две или три – от этого зависит интенсивность закручивания и наибольшая прочность, самыми распространенными являются двухзаходные;

- геометрические особенности профиля – круг, квадрат, трапеция, треугольник;

- направление развития витков – вправо или влево;

- где находится нарезка по отношению к детали – снаружи, как на шурупах, или изнутри, как на гайках;

- форма самой поверхности – цилиндр или конус. Другими словами, есть ли расширение (на примере шурупа или самореза) к шляпке, или сечение одинаково по всей длине, как у винта или болта;

- назначение изделия, чтобы было понятно, как и какие сверла подобрать под резьбу.

Согласно вышеперечисленным параметрам можно различить ряд разновидностей. Каждая обозначается на чертежах и схемах по-особенному. Напишем, в чем заключаются отличия.

- BSW, UTS, NPT – дюймовая;

- M – метрическая, для нее предусмотрен ГОСТ 9150-2002.

- MK – коническая, ГОСТ 6211-81.

- MJ – цилиндрическая, ГОСТ 6357-81.

- Кр – круглая, для сантехники.

- Tr – трапиецевидная, ГОСТ 9484-81.

- E – с круглым профилем, эдисоновская.

- S – упорная ГОСТ 10177-82.

- S45 – упорная усиленная.

- G и R – трубные.

Эта маркировка не только соответствует надписям на чертежах, но и составляет одну из частей номенклатуры для многочисленных крепежных изделий.

Виды инструмента

Сверла как инструмент для выполнения отверстий в материалах различного состава и твердости производятся разных видов:

Виды сверл: а — спиральное бесцентровое, б — спиральное с центром и подрезателями, в — спиральное с винтовым центром, г – перовое центровое, д — центровое, е — буравчик, ж – раззенковка, з — пазовое, и — пробочное.

- Цилиндрические спиральные – самый распространенный вид инструмента. Применяются для сверления широкого спектра различных материалов, начиная от изделий из древесины и заканчивая различными марками сталей. Инструмент, хорошо зарекомендовавший себя еще со времен СССР, выполнен из быстрорежущей стали марки Р6М5 или Р18. Сверло из стали Р18 (в народе – рапид) имеет высокий показатель твердости и является очень качественным, только найти его в продаже стало проблематично. В настоящее время появились изделия с маркировкой HSS, но они значительно уступают советским по рабочим характеристикам и, как правило, изготавливаются в Китае.

- Цилиндрические спиральные с напылением или напайками из твердых материалов. Если инструмент желтого цвета, то он имеет напыление из титана, это не улучшает его характеристики, а просто позволяет продлить долговечность рабочей части. С той же целью производятся сверла с воронением, они имеют черный цвет. Для обработки твердых материалов или легированных и закаленных сталей применяются изделия с напайками из твердого сплава вольфрама с кобальтом ВК-9 или ВК-10 (в народе – победитовые). Кобальт может быть введен в качестве легирующего элемента в состав быстрорежущей стали сверла, маркировка такого изделия – Р6М5К5.

- Ступенчатые инструменты предназначены для выполнения отверстий в материалах небольшой толщины, например, для листового металла. Одно такое изделие может просверлить несколько отверстий разных диаметров в зависимости от количества ступеней на нем.

- Кольцевые сверла применяются для выполнения отверстий большого диаметра с невысокими требованиями к точности. Рабочая часть такого инструмента – коронка, которая «вгрызается» в материал, внутри нее – пустота. Изделия очень распространены в строительстве, используются для обработки камня или бетона.

- Плоские инструменты могут использоваться только для сверления древесины и изделий из нее.

- Центровки и зенковки. Первые служат для выполнения углубления в металле, которое задаст правильное направление рабочей части обычного сверла. Зенковка нужна для обработки краев готовых отверстий (снятия фасок, заусенцев, выполнение потайных углублений для головки винта).

Параметры отверстия

Резьбу различают по следующим характеристикам:

- Единица измерения. На территории страны используют преимущественно метрическую систему исчисления. Дюймовыми значениями пользовались в трубной промышленности.

- Шаг резьбы и количество заходов ниток. Нестандартные параметры используются в автомобильной и станкостроительной промышленности.

- Форма профиля. Фигуры отличаются по типу нарезки. Существуют элементы треугольной, прямоугольной, трапециевидной и круглой формы.

- Направление витков. Различают право- и левосторонние нарезки.

- Вид. Наружная или внутренняя.

- Тип поверхности. Он может быть цилиндрическим или коническим.

Основным условием качественного соединения является соответствие показателей внешней и внутренней резьбы. Если один из параметров не совпадает, крепление будет ненадежным.

Наиболее распространенными методами резьбового соединения являются болтовой и шпилечный крепежи. В последнем случае помимо основного приспособления в качестве вспомогательных элементов используют гайки и шайбы.

Глубина сверления – один из самых важных показателей. При расчете необходимо учитывать следующие факторы:

- глубину ввинчивания резьбового элемента;

- величину наружной нарезки;

- наличие и параметры фаски.

Для расчета глубины ввинчивания необходимо учитывать тип обрабатываемого материала. Для стали, титана, бронзы и латуни никакие поправки не нужны, а вот для серого и ковкого чугуна применяют повышающий коэффициент 1,25. Для легких сплавов этот показатель еще выше – его увеличивают в два раза.

Процесс нарезания

диаметры отверстий для резьбы в зависимости от вида металла

Перед тем, как приступить к нарезке, следует с помощью свёрл проделать в заготовке отверстие. Диаметр отверстия от сверла должен совпадать с внутренним размером резьбы. Когда размер сделанного свёрлами отверстия подобран неправильно, можно сломать инструмент или канавки получатся некачественными.

Например, при нарезке М5 (диаметр канавки составляет 5 мм) следует выбирать сверло под отверстие 4,2 миллиметра. Для нарезания М4 диаметр сверла должен составлять 3,3 миллиметра, а перед работой метчиком М6 предварительно выполняется отверстие сверлом 5 мм. Вычисляется этот показатель с учетом шага резьбы. Шаг можно вычислить математически, но на практике прибегают к таблицам соответствия, где для метчика М5 шаг составляет 0,8, для М4 этот показатель составляет 0,7, для М6 — 1. Из диаметра вычитаем показатель шага и получаем нужный диаметр сверла. При работе с хрупкими металлами, например, чугуном, диаметр сверла следует уменьшить на 0,1 мм по сравнению с рекомендованным в таблице размером.

Формула вычисления диаметра отверстия при работе с трехпроходными метчиками:

До=Дм * 0,8;

здесь: Дм — диаметр метчика.

| Тип | Диаметр | Шаг |

| М1 | 0,75 | 0,25 |

| М1,2 | 0,95 | 0,25 |

| 1,4 | 1,1 | 0,3 |

| 1,7 | 1,3 | 0,36 |

| 2,6 | 1,6 | 0,4 |

| 2,8 | 1,9 | 0,4 |

| М3 | 2,1 | 0,46 |

| М3 | 2,5 | 0,5 |

| М4 | 3,3 | 0,7 |

| М5 | 4,1 | 0,8 |

| М6 | 4,9 | 1 |

| М8 | 6,7 | 1,25 |

| М10 | 8,4 | 1,5 |

Таблица 1. Соответствие диаметров резьбы и подготовительного отверстия

Перед началом работы метчик вставляют в квадратный хвостовик — вороток. Воротки могут быть обычными или с трещоткой. Резьба выполняется аккуратно, первый проход делают метчиком №1 до конца

Особое внимание необходимо обратить на направление движения: только по часовой стрелке, при этом необходимо приложить некоторое усилие. Выполняется так: 1\2 оборота по ходу чередуется с 1\4 оборота против хода винта для разрушения стружки

| Резьба в дюймах | Наружный Д, мм | Диаметр, в мм | Шаг, мм |

| 1\8″ | 2,095 | 0,74 | 1,058 |

| 1\4″ | 6,35 | 4,72 | 1,27 |

| 3\16″ | 4,762 | 3,47 | 1,058 |

| 5\16″ | 7,938 | 6,13 | 1,411 |

| 7\16″ | 11,112 | 8,79 | 1,814 |

| 3\8″ | 9,525 | 7,49 | 1,588 |

Таблица 2. Диаметры отверстия под дюймовые резьбы

Внутренняя нарезка

Чтобы оснастить заготовку отверстием под резьбу внутреннего типа, первый делом следует грамотно подобрать размер сверла для М4 или другого размера резьбы согласно ГОСТ.

Выбрав сверло, мастер приступает к выполнению отверстий под резьбу.

Чтобы перейти к использованию специального метчика для нарезки М4, сначала выполненное отверстие обрабатывается инструментом — зенкером. Это позволяет добиться нужной чистоты отверстия.

В процессе нарезки канавок в металлической заготовке материал немного выдавливается

Из-за этого важно правильно подобрать размер сверла. Сверло используется несколько больше, чем внутренний резьбовой диаметр используемого инструмента.

При работе с металлом повышенной твердости существенно изменить величину отверстия при формировании канавок не удастся из-за характеристик материала.

Если выполняется обработка металла средней или небольшой твердости, размеры сделанного отверстия сильно меняются

При совпадении величины отверстия с внутренним резьбовым диаметром начнется активное выдавливание в процессе обработки. Излишки будут негативно воздействовать на метчик. Инструмент начнет перегреваться, стружка прилипнет к внутренним поверхностям. В результате вы получите резьбу с неправильными канавками, плюс сильно рискуете сломать свой метчик.

Для определения диаметра подходящего сверла используется специализированная таблица. В ней четко указаны все основные параметры, что позволяет новичку быстро разобраться во всех нюансах.

Дедовский способ: как подобрать сверло под метчик

Доброго дня, дорогие читатели!

Не знаю, приходилось ли вам сталкиваться с таким инструментом, как метчик. Но, если работаете с крепежом, то рано или поздно вы столкнетесь с этим. Даже если вы не строитель, вы можете ощутить полезность этого инструмента.

Итак, спросим у Википедии: что такое метчик?

Метчѝк — инструмент для нарезания внутренних резьб, представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки.

То есть, удобство в том, что можно просверлить отверстие в металле и нарезать там резьбу, чтобы потом можно было вкручивать резьбовой крепеж.

Комплект метчиков 1 и 2 номер (фото взято с сайта: maxidom.ru)

В ЧЕМ СЛОЖНОСТЬ?

Однако, хоть метчики и прочные, но они не предназначены для того, чтобы делать отверстие. Поэтому сначала необходимо проделать отверстие

И тут сложность состоит в том, что важно не ошибиться в диаметре сверла

Сделаете отверстие больше — резьба получится маленькая и быстро скосится (или вообще не будет места для резьбы), сделаете меньше — запорите метчик. И это еще не все.

Шаг резьбы на метчиках бывает разный, соответственно под каждый шаг будет свой диаметр сверла.

Постоянно носить с собой таблицу, в которой указаны нужные диаметры сверл, тоже не всегда удобно. Поэтому предлагаю вам дедовский способ как подобрать сверло под метчик!

ДЕДОВСКИЙ СПОСОБ

Для больше понятливости разберем сразу на примере:

- Вот вы приобрели болты с основным метрическим шагом М8. Шаг у них: 1,25.

- Теперь необходимо взять метчик 8*1,25.

- Отнимает второе значение от первого: 8-1,25. Получается 6,75.

- Но сверла на 6,75 не бывает, поэтому округляем полмиллиметра в большую сторону. Получается 6,8.

- Выходит, что чтобы успешно нарезать резьбу под 8*1,25, необходимо использоваться сверло 6,8 мм.

Все донельзя просто!

Набор метчиков и плашек (фото взято с сайта: vavilon-s.com)

Успехов вам в нарезании резьбы!

Процесс нарезания

Перед тем, как приступить к нарезке, следует с помощью свёрл проделать в заготовке отверстие. Диаметр отверстия от сверла должен совпадать с внутренним размером резьбы. Когда размер сделанного свёрлами отверстия подобран неправильно, можно сломать инструмент или канавки получатся некачественными.

Например, при нарезке М5 (диаметр канавки составляет 5 мм) следует выбирать сверло под отверстие 4,2 миллиметра. Для нарезания М4 диаметр сверла должен составлять 3,3 миллиметра, а перед работой метчиком М6 предварительно выполняется отверстие сверлом 5 мм. Вычисляется этот показатель с учетом шага резьбы. Шаг можно вычислить математически, но на практике прибегают к таблицам соответствия, где для метчика М5 шаг составляет 0,8, для М4 этот показатель составляет 0,7, для М6 — 1. Из диаметра вычитаем показатель шага и получаем нужный диаметр сверла. При работе с хрупкими металлами, например, чугуном, диаметр сверла следует уменьшить на 0,1 мм по сравнению с рекомендованным в таблице размером.

Формула вычисления диаметра отверстия при работе с трехпроходными метчиками:

До=Дм * 0,8

;

здесь: Дм — диаметр метчика.

| Тип | Диаметр | Шаг |

| М1 | 0,75 | 0,25 |

| М1,2 | 0,95 | 0,25 |

| 1,4 | 1,1 | 0,3 |

| 1,7 | 1,3 | 0,36 |

| 2,6 | 1,6 | 0,4 |

| 2,8 | 1,9 | 0,4 |

| М3 | 2,1 | 0,46 |

| М3 | 2,5 | 0,5 |

| М4 | 3,3 | 0,7 |

| М5 | 4,1 | 0,8 |

| М6 | 4,9 | 1 |

| М8 | 6,7 | 1,25 |

| М10 | 8,4 | 1,5 |

Таблица 1. Соответствие диаметров резьбы и подготовительного отверстия

МЕТОДИКА

ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ МЕТРИЧЕСКОЙ РЕЗЬБЫ ДЛЯ МАТЕРИАЛОВ ПОВЫШЕННОЙ ВЯЗКОСТИ

1. Общие положения

1.1. Под материалами повышенной вязкости понимаются материалы, у которых из-за повышенных упругих деформаций и пластических свойств наблюдается значительный подъем витка (вспучивание).

1.2. К группе материалов повышенной вязкости относятся: сплавы магния по ГОСТ 804-93 ;

1.3. В табл. 1 приведены коэффициенты подъема витка для некоторых видов труднообрабатываемых материалов повышенной вязкости.

2. Расчет диаметра отверстия

2.1. Диаметр отверстия под нарезанием резьбы рассчитывается но формулам (1)… (4).

2.2. Номинальный (наименьший) диаметр отверстия d tuui определяют по фор

d — D + El + А.

где /), — номинальный внутренний диаметр резьбы гайки, мм;

EI — нижнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 . мм:

А — величина подъема витка, определяемая по табл. 1. При расчете диаметров отверстий для группы материалов в формулу подставляют наибольшее значение величины подъема витка для данного шага резьбы.

2.3. Наибольший диаметр отверстия определяют по формулам:

а) для конкретного материала

мнив = А + (EI + Гщ) -у,

где Е1+Т 0| — верхнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 , мм;

А — величина подъема витка, определяемая по табл. 1;

б) для группы материалов

Л,+

где А — наименьшее значение величины подъема витка для данного шага резьбы.

2.4. Допуск на диаметр отверстия Ad u определяют по формуле

\d =■ d — d . (4)

2.5. Пример расчета диаметра отверстия под резьбу М10 с полем допуска 6Н (Р = 1,5 мм; D = 8,376 мм: EI = 0; Е1*Т () = 0,300 мм) для группы материалов (наибольшее значение величины подъема витка А = 0.255, наименьшее значение величины подъема витка А = 0,110).

1. d — 8,376+0+0,255 = 8.631 мм. Округляем до d » 8,63 мм.

2. d t = 8.376+0.300+0,110 = 8,786 мм. Округляем до = 8.79 мм.

3.Д,= 8,79-8.63 = 0.16 мм.

4. Диаметр отверстия 8,63‘ м ’ мм.

2.6. Размеры и предельные отклонения диаметров отверстий для резьб с крупным шагом приведены в табл. 2. для резьб с мелким шагом — в табл. 3.

2.7. Рекомендуется производить уточнение предельных размеров диаметров отверстий на первых 3-5 изделиях партии в зависимости от механических свойств обрабатываемых материалов, плавки, термообработки и других технологических факторов.

2.8. Диаметры сверл под нарезание резьбы в материалах повышенной вязкости приведены в табл. 4.

Несмотря на то, что нарезание внутренней резьбы не относится к сложным технологическим операциям, существуют некоторые особенности подготовки к этой процедуре. Так, следует точно определить размеры подготовительного отверстия под нарезание резьбы, а также правильно подобрать инструмент, для чего используются специальные таблицы диаметров сверл под резьбу. Для каждого из типов резьбы необходимо использовать соответствующий инструмент и рассчитывать диаметр подготовительного отверстия.

Диаметр сверла под резьбу. Как правильно выбрать диаметр сверла

Для компоновки сборочных единиц в единый узел применяются несколько различных типов соединений деталей. Широкое применение в промышленности и быту нашло резьбовое соединение деталей. Этот тип сборки является разъемным, что означает, что сопрягаемые детали могут подвергаться многократной сборке и разборке без потери размерных значений и эксплуатационных характеристик. Резьбовое соединение отличается высокой универсальностью и взаимозаменяемостью, относительной легкостью изготовления и невысокой стоимостью, простотой в обращении, надежностью и стойкостью к высоким рабочим нагрузкам.

По типу поверхности образования резьбы различают два их типа:

- внутренние (расположены в отверстии заготовки);

- наружные (образованы на наружности стержня).

Чаще возникает ситуация, когда необходимо получить отверстие с резьбой в детали и установить в него стандартный болт, винт или шпильку. Первым этапом получения резьбы будет сверление отверстия с заданным диаметром. В статье ниже подробно рассказано про то, какие отверстия сверлить под резьбу.

Параметры отверстия

Различают следующие параметры резьбы:

- диаметры (внутренний, внешний и так далее);

- форму профиля, его высоту и угол;

- шаг и вхождение;

- прочие.

Условием соединения деталей между собой является полное совпадение показателей внешней и внутренней резьбы. В случае, если какая-то из них выполнена без соблюдения требований, то крепление будет ненадежным.

Внешняя резьба

Крепление может быть болтовым или шпилечным, которые кроме основных деталей включают в себя гайки и шайбы. В скрепляемых деталях перед соединением формируют отверстия, а затем проводят нарезание.

При сквозном выполнении диаметр отверстия должен быть на 5-10% больше размера болта или шпильки, тогда выполняется условие:

dотв = (1,05..1,10)×d, (1),

где d – номинальный диаметр болта или шпильки, мм.

Для определения размера отверстия второй детали расчет ведут так: из значения номинального диаметра (d) вычитают величину шага (Р) – полученный результат является искомым значением:

dотв = d — P, (2).

Результаты расчетов наглядно демонстрирует таблица диаметров отверстий под резьбу, составленная по данным ГОСТ 19257-73, для размеров 1-1,8 мм с малым и основным шагами.

| Диаметр номинальный, мм | Шаг, мм | Размер отверстия, мм |

| 1 | 0,2 | 0,8 |

| 1 | 0,25 | 0,75 |

| 1,1 | 0,2 | 0,9 |

| 1,1 | 0,25 | 0,85 |

| 1,2 | 0,2 | 1 |

| 1,2 | 0,25 | 0,95 |

| 1,4 | 0,2 | 1,2 |

| 1,4 | 0,3 | 1,1 |

| 1,6 | 0,2 | 1,4 |

| 1,6 | 0,35 | 1,25 |

| 1,8 | 0,2 | 1,6 |

| 1,8 | 0,35 | 1,45 |

Немаловажным параметром является глубина сверления, которая вычисляется из суммы таких показателей:

- глубины ввинчивания;

- запаса внешней резьбы ввинчиваемой детали;

- ее недореза;

- фаски.

При этом 3 последних параметра справочные, а первый вычисляется через коэффициенты учета материала изделия, которые равны для изделий из:

- стали, латуни, бронзы, титана – 1;

- чугунов серого и ковкого – 1,25;

- легких сплавов – 2.

Внутренняя резьба на муфте-бочонке

Таким образом, глубина ввинчивания составляет произведение коэффициента учета материала на номинальный диаметр, и выражается в миллиметрах.

Диаметры отверстий для нарезания резьбы метчиком

При изготовлении резьбовых отверстий под метрические болты, винты, шпильки сначала в материале просверливается отверстие, а затем при помощи метчика в нем нарезается резьба. Но прежде чем приступить к сверлению, необходимо подобрать оптимальный диаметр сверла под планируемую внутреннюю резьбу, воспользовавшись специальной таблицей соответствия. Приведенные в ней значения применимы для чугуна, сталей, алюминиевых сплавов и меди.

Если размер отверстия будет больше положенного, то есть риск получить недостаточно глубокую резьбовую канавку и как следствие ослабленное соединение. Если размер отверстия слишком мал, то будут трудности при работе с метчиком, так как возникает большое сопротивление резанию, нагревание инструмента, налипание стружки на режущие кромки, заклинивание и даже поломка метчика.

Пользоваться таблицей очень просто

Для этого важно знать основные параметры метрической резьбы – это ее шаг (Р) и номинальный диаметр (d), которые измеряются в долях метра. Под шагом понимают расстояние между двумя вершинами соседних витков

За номинальный диаметр принимают наружный диаметр резьбы, который равен расстоянию между крайними точками наружных выступов винтовой линии.

Таблицы соответствия диаметра крепежа и размера отвертки (биты)

Для качественной и уверенной работы с крепежом, имеющим внутренний шлиц, важно правильно подобрать инструмент – ручную отвертку или биту для шуруповерта. Размер рабочего профиля инструмента должен точно соответствовать размеру рабочего профиля в шляпке метиза

Размер рабочего профиля инструмента должен точно соответствовать размеру рабочего профиля в шляпке метиза.

Самые распространенные саморезы, шурупы и винты чаще всего имеют прямой или крестовый шлиц, размер которого напрямую связан с диаметром ножки крепежа.

Ниже приведены таблицы соответствия диаметра метиза и размера отвертки (биты).

Винты

1. Винты с низкой цилиндрической головкой и прямым шлицем DIN 84, ГОСТ 1491-80, EN ISO 1207.

Таблица 1

| Диаметр винта, d, мм | М1,2 | М1,4 | М1,6 | М1,8 | М2 | М2,5 | М3 | М3,5 | М4 | М5 | М6 | М8 | М10 |

| Диаметр головки, dk, мм | 2,3 | 2,6 | 3 | 3,4 | 3,8 | 4,5 | 5,5 | 6 | 7 | 8,5 | 10 | 13 | 16 |

| Ширина шлица, n, мм | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,2 | 1,6 | 2,0 | 2,5 |

| Размер отвертки SL, мм | 0,3х2,0 | 0,4х2,5 | 0,5х3 | 0,6х3,5 | 0,8х4 | 1х5,5 | 1,2х6,5 | 1,2х8 | 1,6х10 | 2х12 | 2,5х14 |

2. Винты с прямым шлицем с цилиндрической скругленной головкой DIN 85, ГОСТ 17473-80, EN ISO 1580.

Таблица 2

| Диаметр винта d, мм | М1,6 | М2 | М2,5 | М3 | М3,5 | М4 | М5 | М6 | М8 | М10 |

| Диаметр головки dk, мм | 3 | 4 | 5 | 6 | 7 | 8 | 10 | 12 | 16 | 20 |

| Ширина шлица n, мм | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,2 | 1,6 | 2 | 2,5 |

| Размер отвертки SL, мм | 0,4х2,5 | 0,5х3 | 0,6х3,5 | 0,8х4 | 1х5,5 | 1,2х6,5 | 1,2х8 | 1,6х10 | 2х12 | 2,5х14 |

3. Винты потайной головкой и полупотайной головкой и прямым шлицем: ГОСТ 17475-80, DIN 963, EN ISO 2009, DIN 964, EN ISO 2010, ГОСТ 17474-80.

Таблица 3

| Диаметр винта d, мм | М1,2 | М1,4 | М1,6 | М1,8 | М2 | М2,5 | М3 | М3,5 | М4 | М5 | М6 | М8 | М10 |

| Диаметр головки dk, мм | 2,3 | 2,6 | 3 | 3,4 | 3,8 | 4,7 | 5,6 | 6,5 | 7,5 | 10 | 9,2 | 14,7 | 18 |

| Ширина шлица n, мм | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,8 | 0,8 | 1,0 | 1,2 | 1,2 | 2 | 2,5 |

| Размер отвертки SL, мм | 0,3х2 | 0,4х2,5 | 0,5х3 | 0,6х3,5 | 0,8х4 | 1х5,5 | 1,2х8 | 1,6х10 | 2х12 | 2,5х14 |

4. Винты установочные под шлицевую отвертку с цилиндрическим концом (цапфой) и плоским концом: DIN 417, EN ISO 7435, DIN 427, EN ISO 2342.

Таблица 4

| Диаметр резьбы d, мм | М2.5 | М3 | М3.5 | М4 | М5 | М6 | М8 | М10 | М12 |

| Ширина шлица n, мм | 0,4 | 0,4 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | 2 |

| Размер биты SL, мм | 0,4х2 | 0,4х2 | 0,4х2,5 | 0,6х3 | 0,8х4 | 1,0х5 | 1,2х6.5 | 1,6х8 | 1,6х8 |

Саморезы по металлу

1. Саморезы (шурупы) по металлу с полукруглой (цилиндрической) головкой и прямым шлицем DIN 7971, EN ISO 1481.

Таблица 5

| Диаметр самореза d, мм | 2,2 | 2,9 | 3,5 | 3,9 | 4,2 | 4,8 | 5,5 | 6,3 |

| Диаметр головки dk, мм | 4,2 | 5,6 | 6,9 | 7,5 | 8,2 | 9,5 | 10,8 | 12,5 |

| Ширина шлица n, мм | 0,6 | 0,8 | 1 | 1 | 1,2 | 1,2 | 1,6 | 1,6 |

| Размер биты SL, мм | 0,6х3,5 | 0,8х4 | 1х5,5 | 1х5,5 | 1,2х8 | 1,2х8 | 1,6х10 | 1,6х10 |

2. Саморезы для листового металла с потайной и полупотайной головкой и прямым шлицем: DIN 7972, EN ISO 1482, DIN 7973, EN ISO 1483.

Таблица 6

| Диаметр самореза d, мм | 2,2 | 2,9 | 3,5 | 3,9 | 4,2 | 4,8 | 5,5 | 6,3 |

| Диаметр головки dk, мм | 4,3 | 5,5 | 7,3 | 7,5 | 8,4 | 9,5 | 10,8 | 12,4 |

| Ширина шлица n, мм | 0,5 | 0,8 | 1,0 | 1,0 | 1,2 | 1,2 | 1,6 | 1,6 |

| Размер биты SL, мм | 0,5х3 | 0,8х4 | 1,0х5,5 | 1,0х5,5 | 1,2х8 | 1,2х8 | 1,6х10 | 1,6х10 |

Саморезы для листового металла

1. Саморезы с полукруглой головкой под крестообразную отвертку (биту) PH и PZ: DIN 7981, ГОСТ 10621-80, EN ISO 7049.

2. Саморезы потайные под крестообразную отвертку (биту) PH и PZ: DIN 7982, ГОСТ 10619-80, EN ISO 7050.

3. Саморезы полупотайные под крестом PH и PZ: DIN 7983, ГОСТ 10620-80, EN ISO 7051.

Таблица 9

| Диаметр резьбы самореза, мм | 2,2 | 2,9 | 3,5 | 3,9 | 4,2 | 4,8 | 5,5 | 6,3 |

| Размер (номер) крестовой отвертки | 1 | 1 | 2 | 2 | 2 | 2 | 3 | 3 |

Шурупы по дереву

1. Шурупы с полукруглой головкой, шлиц PH, PZ: DIN 7996.

2. Шурупы с потайной и полупотайной головкой, шлиц PH, PZ: DIN 7997, DIN 7995.

Таблица 10

| Размер резьбы шурупа, мм | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6 | 7 | 8 |

| Размер (номер) крестовой отвертки | 1 | 1 | 2 | 2 | 2 | 2 | 3 | 3 | 3 | 4 |

3. Универсальные саморезы по дереву, гипсокартону со шлицем PH и PZ (черные, желтые, оцинкованные)

Таблица 11

| Диаметр резьбы, A, мм | 2,5 | 3,0 | 3,5 | 3,8 | 4,2 | 4,5 | 4,8 | 5,0 | 6,0 |

| Размер отвертки (биты) Ph/PZ, номер | 1 | 1 | 2 | 2 | 2 | 2 | 2 | 2 | 3 |

Таблица 1. Размеры кровельных саморезов по металлу с острым наконечником

| 4,2×13 | 13,0 | 7,1 | 10,6 – 11,4 | 3,2 | 4,05 – 4,3 | 1,66 |

| 4,2×14 | 14,0 | 1,73 | ||||

| 4,2×16 | 16,0 | 1,89 | ||||

| 4,2×19 | 19,0 | 2,04 | ||||

| 4,2×25 | 25,0 | 2,45 | ||||

| 4,2×32 | 32,0 | 2,87 | ||||

| 4,2×41 | 41,0 | 3,60 | ||||

| 4,2×48 | 48,0 | 3,78 | ||||

| 4,2×51 | 51,0 | 3,87 |

Таблица 2. Размеры кровельных саморезов по металлу с сверлом

| 4,2×13 | 13,0 | 7,1 | 10,6 – 11,4 | 3,2 | 4,08 – 4,22 | 4,5-5,8 | 3,35-3,5 | 1,85 |

| 4,2×14 | 14,0 | 1,87 | ||||||

| 4,2×16 | 16,0 | 2,05 | ||||||

| 4,2×19 | 19,0 | 2,26 | ||||||

| 4,2×25 | 25,0 | 2,61 | ||||||

| 4,2×32 | 32,0 | 3,05 | ||||||

| 4,2×41 | 41,0 | 3,71 | ||||||

| 4,2×51 | 51,0 | 4,10 |

Как выбрать диаметр сверла?

Характеристики будущей резьбы во многом зависят от свойств металла, в котором она будет нарезаться. Не все материалы одинаково хорошо держат внутреннюю или внешнюю нарезку. Мягкие металлы, такие как медь и алюминий, легко обрабатываются сверлом и метчиком, но при малейшей нагрузке резьба в них деформируется.

Все типы резьбы характеризуются двумя основными параметрами: диаметром и шагом.

Диаметр – это максимальное расстояние между двумя противоположными точками на окружности, ограничивающей отверстие резьбы. Нужно понимать, что резьба имеет рельефную поверхность в разрезе, поэтому ее диаметр будет отличаться в зависимости от того, в какой точке отверстия производить измерения.

Шаг резьбы – это диапазон между соседними витками нарезанной в металле канавки. Чем глубже и рельефнее резьба, тем шаг будет больше. Данный параметр зависит не только от диаметра винта, который будет крепиться в отверстии, но и от условий использования готового изделия: для деталей, подвергающимся высоким нагрузкам, нарезается глубокая, разреженная резьба.

Подбор сверла под резьбу осуществляется исходя из указанных выше параметров. Для того чтобы определить самый подходящий инструмент, используют простую формулу:

Д(с) = Д(р)-Ш, где:

- Д(с) – диаметр сверла;

- Д(р) – планируемый диаметр будущей резьбы;

- Ш – шаг резьбы.

Данная формула дает возможность даже в полевых условиях определить оптимальные параметры отверстия, при которых будет обеспечиваться максимально надежная фиксация соединяемых элементов.

Опытные мастера рекомендуют использовать в работе специально разработанные таблицы, которые позволяют с точностью до десятых долей миллиметра определить диаметр сверла и метчика. Если вы довольно часто занимаетесь работами по нарезке резьбы, то такая таблица, распечатанная и ламинированная, всегда будет под рукой (рис. 1). В первом столбце указан диаметр резьбы (от 2 до 48 мм), а в следующих – варианты значений шага и диаметра сверла. Значения охватывают большой диапазон данных и пригодятся как домашнему мастеру, так и высококвалифицированному специалисту.

Нарезка резьбы проводится одним из двух способов. Первый из них предполагает проделывание отверстия в металле одновременно с созданием спиральных канавок. Такой способ подходит не во всех ситуациях и требует наличия мощного оборудования: сверлильного станка, который смог бы за один проход сделать всю работу. Второй способ применяется в домашних условиях. Для того чтобы сделать резьбу таким методом, в металле предварительно высверливается отверстие, и только после этого метчиком нарезают резьбу. В последнее время в строительных магазинах можно найти комбинированные сверла под резьбу, с их помощью одновременно и проделывают отверстие, и нарезают канавки.

Для того чтобы резьба, нарезанная в металле, была надежной, качественной и ровной, специалисты рекомендуют соблюдать при работе ряд правил:

- Использовать только острые инструменты, так как проржавевший метчик или сверло легко ломаются, работать с ними трудно и долго. Извлечь такой инструмент из отверстия будет намного сложнее, чем приобрести новый. Также не стоит искушать себя низкой ценой сверл и метчиков неизвестных производителей, поскольку купив их вы не только испортите изделие, но и рискуете нанести себе травмы.

- Не забывать периодически смазывать инструмент во время работы. Сделать это можно при помощи нескольких капель машинного масла или керосина. Особенно большую роль играет смазка при работе с вязкими металлами, например – алюминием. Она не позволяет стружке прилипать к рабочей поверхности и охлаждает сверло.

- Ключевое правило – оптимальный подбор диаметра отверстия. В случаях слишком большого выбранного диаметра крепежный элемент будет болтаться в месте монтажа, что повлечет за собой излишние вибрации изделия. В узкое отверстие тяжело ввинтить метчик, что сильно усложняет и без того трудную работу.

- Основные параметры отверстия должны зависеть от его функционального предназначения. Если к месту соединения не будет прилагаться излишняя нагрузка, то допускается делать его всего на 5% меньше, чем диаметр будущей резьбы. Так вы облегчите нарезку канавок, не сильно жертвуя качеством соединения.

Сам процесс создания резьбы довольно прост. После того, как отверстие в металле готово, в него вставляют метчик, зажимают его в вороток и с силой вворачивают по часовой стрелке. После каждого полного оборота необходимо проделывать пол оборота в обратном направлении. В процессе этого действия стружка металла откалывается, что способствует более чистой нарезке.