Хвостовики инструментов с конусом 7 24 размеры. нормальные углы и конусы инструментов

Содержание:

- Уклон и Конусность – Определение, обозначение на чертеже, формула расчёта уклона и конусности

- Особенности конструкции и основные типы конусов Морзе

- Угол конуса

- Другие конусы, применяемые в машиностроении

- Наилучшие разновидности конусов на сегодняшний день

- Габариты и видовые составляющие конуса Морзе

- Конус Морзе и метрический конус

- Таблицы выбора диаметра сверла под резьбу

- Наилучшие разновидности конусов на сегодняшний день

- Наилучшие разновидности конусов на сегодняшний день

- Метрическая коническая резьба. ГОСТ 25229 — 82

- Обработка конусов на токарном станке

- Что такое конусность? Формула для расчёта конусности. Обозначение конусности на чертежах.

Уклон и Конусность – Определение, обозначение на чертеже, формула расчёта уклона и конусности

Иногда, в задачах по начертательной геометрии или работах по инженерной графике, или при выполнении других чертежей, требуется построить уклон и конус. В этой статье Вы узнаете о том, что такое уклон и конусность, как их построить, как правильно обозначить на чертеже.

Уклон. Уклон это отклонение прямой линии от вертикального или горизонтального положения.Определение уклона. Уклон определяется как отношение противолежащего катета угла прямоугольного треугольника к прилежащему катету, то есть он выражается тангенсом угла а. Уклон можно посчитать по формуле i=AC/AB=tga.

Построение уклона. На примере (рисунок ) наглядно продемонстрировано построение уклона. Для построения уклона 1:1, например, нужно на сторонах прямого угла отложить произвольные, но равные отрезки. Такой уклон, будет соответствовать углу в 45 градусов. Для того чтобы построить уклон 1:2, нужно по горизонтали отложить отрезок равный по значению двум отрезкам отложенным по вертикали. Как видно из чертежа, уклон есть отношение катета противолежащего к катету прилежащему, т. е. он выражается тангенсом угла а.

Обозначение уклона на чертежах. Обозначение уклонов на чертеже выполняется в соответствии с ГОСТ 2.307—68. На чертеже указывают величину уклона с помощью линии-выноски. На полке линии-выноски наносят знак и величину уклона. Знак уклона должен соответствовать уклону определяемой линии, то есть одна из прямых знака уклона должна быть горизонтальна, а другая должна быть наклонена в ту же сторону, что и определяемая линия уклона. Угол уклона линии знака примерно 30°.

Что такое конусность? Формула для расчёта конусности. Обозначение конусности на чертежах.

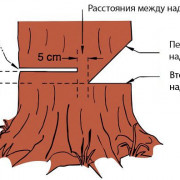

Конусность. Конусностью называется отношение диаметра основания конуса к высоте. Конусность рассчитывается по формуле К=D/h, где D – диаметр основания конуса, h – высота. Если конус усеченный, то конусность рассчитывается как отношение разности диаметров усеченного конуса к его высоте. В случае усечённого конуса, формула конусности будет иметь вид: К = (D-d)/h.

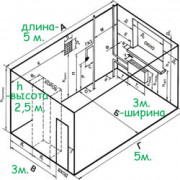

Обозначение конусности на чертежах. Форму и величину конуса определяют нанесением трех из перечисленных размеров: 1) диаметр большого основания D; 2) диаметр малого основания d; 3) диаметр в заданном поперечном сечении Ds , имеющем заданное осевое положение Ls; 4) длина конуса L; 5) угол конуса а; 6) конусность с . Также на чертеже допускается указывать и дополнительные размеры, как справочные.

Размеры стандартизованных конусов не нужно указывать на чертеже. Достаточно на чертеже привести условное обозначение конусности по соответствующему стандарту.

Конусность, как и уклон, может быть указана в градусах, дробью (простой, в виде отношения двух чисел или десятичной), в процентах.Например, конусность 1:5 может быть также обозначена как отношение 1:5, 11°25’16», десятичной дробью 0,2 и в процентах 20.Для конусов, которые применяются в машиностроении, OCT/BKC 7652 устанавливает ряд нормальных конусностей. Нормальные конусности — 1:3; 1:5; 1:8; 1:10; 1:15; 1:20; 1:30; 1:50; 1:100; 1:200. Также в могут быть использованы — 30, 45, 60, 75, 90 и 120°.

Особенности конструкции и основные типы конусов Морзе

Есть версия, что коническая конструкция появилась в результате постепенной эволюции токарного, фрезерного и сверлильного инструмента в результате изучения влияния износа инструмента на его характеристики и качество выпускаемых деталей. Было замечено, что в процессе работы инструмент с цилиндрическим хвостовиком изнашивался и начинал проворачиваться в кулачках, возникали биения и отклонения инструмента.

Наиболее оптимальной формой, позволяющей с максимальной точностью закрепить инструмент в станке, обеспечить быструю смену инструмента без отклонений, а так же обеспечить подачу СОЖ (смазочно-охлаждающей жидкости) к рабочей части инструмента является конус.

В процессе развития технологий машиностроения появился так называемый метрический конус, который отличается от своих предшественников постоянной конусностью и угловыми размерами. Его конусность составляет 1:20, уклон – 1°51’56”, а угол – 1°51’51”, тогда как до этого конусность была переменной и варьировалась от 1:19,002 до 1:20,047.

Согласно классификации, принятой в ГОСТах СССР конусы Морзе принято разделять на малые, большие и общего применения.

Исходя из особенностей конструкции, на сегодняшний день различают три типа конусов Морзе:

Выпадение инструмента из шпинделя предотвращается самой конической формой хвостовика и отверстия в шпинделе или оправке. Дополнительно крепление хвостовика с лапкой в шпинделе происходит за счет вхождения лапки в специальный паз, резьбового – за счет резьбы в торце хвостовика.

Так же изготавливают инструмент с дополнительными пазами и отверстиями для подведения СОЖ. Это наиболее актуально для современных станков с ЧПУ.

Угол конуса

Важным показателем при построении различных чертежей считается угол конуса. Он определяется соотношение большого диаметра к меньшему. Высчитывается этот показатель по следующим причинам:

- На момент обработки мастер должен учитывать этот показатель, так как он позволяет получить требуемое изделие с высокой точностью размеров. В большинстве случаев обработка проводится именно при учете угла, а не показателей большого и малого диаметра.

- Угол конуса рассчитывается на момент разработки проекта. Этот показатель наносится на чертеж или отображается в специальной таблице, которая содержит всю необходимую информацию. Оператор станка или мастер не проводит расчеты на месте производства, вся информация должна быть указана в разработанной технологической карте.

- Проверка качества изделия зачастую проводится по малому и большему основанию, но также могут применяться инструменты, по которым определяется показатель конусности.

Как ранее было отмечено, в машиностроительной области показатель стандартизирован. В другой области значение может существенно отличаться от установленных стандартов. Некоторые изделия характеризуются ступенчатым расположение поверхностей. В этом случае провести расчеты достаточно сложно, так как есть промежуточный диаметр.

Другие конусы, применяемые в машиностроении

Конусность 1:50 имеют установочные штифты, применяемые при необходимости дополнительного скрепления двух деталей, зафиксированных резьбовым соединением, чтобы они не могли перемещаться одна относительно другой. Установочные штифты вставляются в отверстия, просверленные и конически развернутые одновременно в обеих деталях, после их сборки. Конусность 1:50 соответствует углу уклона 0°34′.

Конус 1:16

Резьба обсадных труб 6 5/8″, бурильных и насосно-компрессорных труб, резьба трубная коническая общего назначения.

Конус 1:10

Концы валов электрических и других машин и соответствующие им муфты. ГОСТ 12081-72.

Центры упорные и конусы инструментов для тяжелых станков. ГОСТ 7343—72.

Отверстия под заклепки в котельных листах, мостовых и корабельных конструкциях (т. н. котельный конус).

Конус 1:1,866

Центры станков, центровые отверстия, потайные и полупотайные головки заклёпок диаметром 16—25 мм, потайные головки винтов диаметром 22—24 мм.

Наилучшие разновидности конусов на сегодняшний день

В наши дни особой популярностью, благодаря своему качеству, пользуются инструментальные конусы Морзе компаний HSK, Capto и Kennametal. Хорошая устойчивость к изменениям температуры и соответствие жестким требованиям в станкостроении позволило конусам Морзе этих брендов стать лидерами рынка.

HSK – это полые инструменты с конусностью 1:10. Обозначаются буквой латинского алфавита и цифрой, обозначающей больший диаметр фланца

Главной особенностью таких изделий является быстрая замена инструмента, что очень важно в станках с ЧПУ

Инструментальные конусы Capto соответствуют международному стандарту ISO и являются высококлассной продукцией. Продукция дорогостоящая из-за сложности изготовления, но высокая точность позволит минимизировать брак на производстве при использовании на станках этих инструментов. Особенность конструкции не позволяет им провернуться во время работы станка, происходит самозаклинивание. Жесткость соединения продукции компании Capto – это основное их преимущество перед другими конкурентами

Продукция компаний B&S, Jacobs и Jarno распространены в основном в США, так как не имеют подтверждения международных стандартов и создаются соответственно для американского рынка, где пользуются большим спросом.

Читать также: Соотношение бензина и масла для бензопилы дружба

Компания Bridgerport Machines разработала модель R8 для цанговых зажимов на своем оборудовании. Но затем изобретение было доработано и выпущено на международный рынок. Эффективность этого средства вызвала в свое время фурор и стали появляться всевозможные аналоги. На сегодняшний день компания выпускает только один вид исполнения такого механизма.

Инструментальный конус 7:24 широко применяем в станках с ЧПУ, где смена инструмента происходит автоматически. Являясь инструментальным, он обладает рядом преимуществ перед обычным и поэтому так популярен в станкостроении. Существует множество его разновидностей. Во многих странах разработаны собственные стандарты к нему и поэтому между собой модели 7:24 от разных производителей не заменяют друг друга.

Конус 1:50 также широко применим в машиностроительной отрасли, если требуется дополнительно скрепить два изделия с резьбовым соединением. Для этого у модели 1:50 есть специальный штифты, которые необходимо вставить в обрабатываемые изделия, предварительно просверлив в тех отверстия в соответствующих местах.

Габариты и видовые составляющие конуса Морзе

В действительности существуют разные виды и размеры госта морзе-конусов, и они имеют неоднозначные названия в специальной литературе. Но их отличительной особенностью является их узнаваемость во всех культурах под определенными номерными знаками: 10, 100, 1000. При этом зандры-конусы меньшего размера 0.001″ и 0.0001″ в разговорной речи часто используют под американским термином: «зу» и «тенф».

Лучший способ измерения конуса – использовать калибровку, ибо на зандре имеются риски. Но для большой точности измерения используют таблицу пересчета размеров вплоть до сотой доли миллиметра. Таким образом, для того чтобы с точностью до миллиметра определять какой конус Морзе лучше всего использовать в данной ситуации, следует обращаться к таблице измерения диаметра изделия.

Кроме того, все инструментальные предметы с конусом Морзе в наше время имеют следующий стандарт ГОСТ 25557-82. Именно данная модель ГОСТ имеет сегодня наибольшую популярность в России по сравнению с предыдущими моделями. Имеется усовершенствованный способ удержания патрона и крепления.

Американские конусы различаются посредством дюймовой системы измерения, поэтому для лучшего понимания российским потребителем все метрические данные конуса переводятся в миллиметровую систему.

Видео: изготовление переходного конуса для сверлильного патрона под морзе 2.

Это интересно: Что такое нивелир — описание и характеристика

Конус Морзе и метрический конус

Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году .

Конус Морзе подразделяется на восемь размеров, от КМ0

доКМ7 (англ. MT0-MT7 , нем. MK0-MK7 ) . Конусность от 1:19,002 до 1:20,047 (угол конуса от 2°51’26″ до 3°00’52″, уклон конуса от 1°25’43″ до 1°30’26″) в зависимости от типоразмера.

Метрический конус

По мере развития станкостроения понадобилось расширить диапазон размеров конусов Морзе как в большую, так и в меньшую стороны. При этом, для новых типоразмеров конуса, выбрали конусность ровно 1:20 (угол конуса 2°51’51″, уклон конуса 1°25’56″) и назвали их метрическими конусами

(англ. Metric Taper ). Типоразмер метрических конусов указывается по наибольшему диаметру конуса в миллиметрах. ГОСТ 25557-2006 также определяет уменьшенные метрические конуса № 4 и № 6 (англ. ME4, ME6 ) и большие метрические конуса № 80, 100, 120, 160, 200 (англ. ME80 — ME200 ).

Конструктивных различий между конусом Морзе и метрическим нет.

Размеры наружного и внутреннего конуса (по ГОСТ 25557-2006), мм

Таблица 1

| Обозначение конуса | Конусность | D | D 1 | d | d 1 | d 2 | d 3 max | d 4 max | d 5 | l 1 max | l 2 max | l 3 max | l 4 max | l 5 min | l 6 | |

| Метрический | № 4 | 1:20 | 4 | 4,1 | 2,9 | — | — | — | 2,5 | 3 | 23 | 25 | — | — | 25 | 21 |

| № 6 | 1:20 | 6 | 6,2 | 4,4 | — | — | — | 4 | 4,6 | 32 | 35 | — | — | 34 | 29 | |

| Морзе | КМ0 | 1:19,212 | 9,045 | 9,2 | 6,4 | — | 6,1 | 6 | 6 | 6,7 | 50 | 53 | 56,3 | 59,5 | 52 | 49 |

| КМ1 | 1:20,047 | 12,065 | 12,2 | 9,4 | M6 | 9 | 8,7 | 9 | 9,7 | 53,5 | 57 | 62 | 65,5 | 56 | 52 | |

| КМ2 | 1:20,020 | 17,780 | 18 | 14,6 | M10 | 14 | 13,5 | 14 | 14,9 | 64 | 69 | 75 | 80 | 67 | 62 | |

| КМ3 | 1:19,922 | 23,825 | 24,1 | 19,8 | M12 | 19,1 | 18,5 | 19 | 20,2 | 80,1 | 86 | 94 | 99 | 84 | 78 | |

| КМ4 | 1:19,254 | 31,267 | 31,6 | 25,9 | M16 | 25,2 | 25,2 | 24 | 26,5 | 102,5 | 109 | 117,5 | 124 | 107 | 98 | |

| КМ5 | 1:19,002 | 44,399 | 44,7 | 37,6 | M20 | 36,5 | 35,7 | 35,7 | 38,2 | 129,5 | 136 | 149,5 | 156 | 135 | 125 | |

| КМ6 | 1:19,180 | 63,348 | 63,8 | 53,9 | M24 | 52,4 | 51 | 51 | 54,6 | 182 | 190 | 210 | 218 | 188 | 177 | |

| КМ7 | 1:19,231 | 83,058 | — | 285.75 | 294.1 | |||||||||||

| Метрический | № 80 | 1:20 | 80 | 80,4 | 70,2 | M30 | 69 | 67 | 67 | 71,5 | 196 | 204 | 220 | 228 | 202 | 186 |

| № 100 | 1:20 | 100 | 100,5 | 88,4 | M36 | 87 | 85 | 85 | 90 | 232 | 242 | 260 | 270 | 240 | 220 | |

| № 120 | 1:20 | 120 | 120,6 | 106,6 | M36 | 105 | 102 | 102 | 108,5 | 268 | 280 | 300 | 312 | 276 | 254 | |

| № 160 | 1:20 | 160 | 160,8 | 143 | M48 | 141 | 138 | 138 | 145,5 | 340 | 356 | 380 | 396 | 350 | 321 | |

| № 200 | 1:20 | 200 | 201 | 179,4 | M48 | 177 | 174 | 174 | 182,5 | 412 | 432 | 460 | 480 | 424 | 388 |

Таблицы выбора диаметра сверла под резьбу

При выполнении внутренней резьбы под нее предварительно сверлится отверстие. Оно не равно диаметру резьбы, так как при нарезании часть материала не удаляется в виде стружки, а выдавливается, увеличивая размер выступов. Потому перед нанесением необходимо выбрать диаметр сверла под резьбу. Это можно сделать по таблицам. Они есть для каждого типа резьбы, но приведем наиболее популярные — метрическую, дюймовую, трубную.

| Метрическая резьба | Дюймовая резьба | Трубная резьба | |||||

| Диаметр резьбы, дюймы | Шаг резьбы, мм | Диаметр сверла, мм | Диаметр резьбы, дюймы | Шаг резьбы, мм | Диаметр сверла, мм | Диаметр резьбы, дюймы | Диаметр отверстия под резьбу, мм |

| M1 | 0.25 | 0,75 | 3/16 | 1.058 | 3.6 | 1/8 | 8,8 |

| M1,4 | 0,3 | 1,1 | 1/4 | 1.270 | 5.0 | 1/4 | 11,7 |

| M1.7 | 0,35 | 1,3 | 5/16 | 1.411 | 6.4 | 3/8 | 15,2 |

| M2 | 0,4 | 1,6 | 3/8 | 1.588 | 7.8 | 1/2 | 18,6 |

| M2.6 | 0,4 | 2,2 | 7/16 | 1.814 | 9.2 | 3/4 | 24,3 |

| M3 | 0,5 | 2,5 | 1/2 | 2,117 | 10,4 | 1 | 30,5 |

| M3,5 | 0,6 | 2,8 | 9/16 | 2,117 | 11,8 | — | — |

| M4 | 0,7 | 3,3 | 5/8 | 2,309 | 13,3 | 11/4 | 39,2 |

| M5 | 0,8 | 4,2 | 3/4 | 2,540 | 16,3 | 13/8 | 41,6 |

| M6 | 1,0 | 5,0 | 7/8 | 2,822 | 19,1 | 11/2 | 45,1 |

| M8 | 1,25 | 6,75 | 1 | 3,175 | 21,3 | — | — |

| M10 | 1,5 | 8,5 | 11/8 | 3,629 | 24,6 | — | — |

| M12 | 1,75 | 10,25 | 11/4 | 3,629 | 27,6 | — | — |

| M14 | 2,0 | 11,5 | 13/8 | 4,233 | 30,1 | — | — |

| M16 | 2,0 | 13,5 | — | — | — | — | — |

| M18 | 2,5 | 15,25 | 11/2 | 4,33 | 33,2 | — | — |

| M20 | 2,5 | 17,25 | 15/8 | 6,080 | 35,2 | — | — |

| M22 | 2,6 | 19 | 13/4 | 5,080 | 34,0 | — | — |

| M24 | 3,0 | 20,5 | 17/8 | 5,644 | 41,1 | — | — |

Еще раз обращаем ваше внимание что диаметр сверла под резьбу дан для крупной (стандартной резьбы)

Наилучшие разновидности конусов на сегодняшний день

В наши дни особой популярностью, благодаря своему качеству, пользуются инструментальные конусы Морзе компаний HSK, Capto и Kennametal. Хорошая устойчивость к изменениям температуры и соответствие жестким требованиям в станкостроении позволило конусам Морзе этих брендов стать лидерами рынка.

HSK – это полые инструменты с конусностью 1:10. Обозначаются буквой латинского алфавита и цифрой, обозначающей больший диаметр фланца

Главной особенностью таких изделий является быстрая замена инструмента, что очень важно в станках с ЧПУ

HSK 63

Инструментальные конусы Capto соответствуют международному стандарту ISO и являются высококлассной продукцией. Продукция дорогостоящая из-за сложности изготовления, но высокая точность позволит минимизировать брак на производстве при использовании на станках этих инструментов. Особенность конструкции не позволяет им провернуться во время работы станка, происходит самозаклинивание. Жесткость соединения продукции компании Capto – это основное их преимущество перед другими конкурентами

Продукция компаний B&S, Jacobs и Jarno распространены в основном в США, так как не имеют подтверждения международных стандартов и создаются соответственно для американского рынка, где пользуются большим спросом.

Компания Bridgerport Machines разработала модель R8 для цанговых зажимов на своем оборудовании. Но затем изобретение было доработано и выпущено на международный рынок. Эффективность этого средства вызвала в свое время фурор и стали появляться всевозможные аналоги. На сегодняшний день компания выпускает только один вид исполнения такого механизма.

R8

Инструментальный конус 7:24 широко применяем в станках с ЧПУ, где смена инструмента происходит автоматически. Являясь инструментальным, он обладает рядом преимуществ перед обычным и поэтому так популярен в станкостроении. Существует множество его разновидностей. Во многих странах разработаны собственные стандарты к нему и поэтому между собой модели 7:24 от разных производителей не заменяют друг друга.

Конус 1:50 также широко применим в машиностроительной отрасли, если требуется дополнительно скрепить два изделия с резьбовым соединением. Для этого у модели 1:50 есть специальный штифты, которые необходимо вставить в обрабатываемые изделия, предварительно просверлив в тех отверстия в соответствующих местах.

Наилучшие разновидности конусов на сегодняшний день

В наши дни особой популярностью, благодаря своему качеству, пользуются инструментальные конусы Морзе компаний HSK, Capto и Kennametal. Хорошая устойчивость к изменениям температуры и соответствие жестким требованиям в станкостроении позволило конусам Морзе этих брендов стать лидерами рынка.

HSK – это полые инструменты с конусностью 1:10. Обозначаются буквой латинского алфавита и цифрой, обозначающей больший диаметр фланца

Главной особенностью таких изделий является быстрая замена инструмента, что очень важно в станках с ЧПУ

Инструментальные конусы Capto соответствуют международному стандарту ISO и являются высококлассной продукцией. Продукция дорогостоящая из-за сложности изготовления, но высокая точность позволит минимизировать брак на производстве при использовании на станках этих инструментов. Особенность конструкции не позволяет им провернуться во время работы станка, происходит самозаклинивание. Жесткость соединения продукции компании Capto – это основное их преимущество перед другими конкурентами

Продукция Kennametal менее распространена, но так же отлично справляется со своим предназначением.

Продукция компаний B&S, Jacobs и Jarno распространены в основном в США, так как не имеют подтверждения международных стандартов и создаются соответственно для американского рынка, где пользуются большим спросом.

Компания Bridgerport Machines разработала модель R8 для цанговых зажимов на своем оборудовании. Но затем изобретение было доработано и выпущено на международный рынок. Эффективность этого средства вызвала в свое время фурор и стали появляться всевозможные аналоги. На сегодняшний день компания выпускает только один вид исполнения такого механизма.

Инструментальный конус 7:24 широко применяем в станках с ЧПУ, где смена инструмента происходит автоматически. Являясь инструментальным, он обладает рядом преимуществ перед обычным и поэтому так популярен в станкостроении. Существует множество его разновидностей. Во многих странах разработаны собственные стандарты к нему и поэтому между собой модели 7:24 от разных производителей не заменяют друг друга.

Конус 1:50 также широко применим в машиностроительной отрасли, если требуется дополнительно скрепить два изделия с резьбовым соединением. Для этого у модели 1:50 есть специальный штифты, которые необходимо вставить в обрабатываемые изделия, предварительно просверлив в тех отверстия в соответствующих местах.

Метрическая коническая резьба. ГОСТ 25229 — 82

Единица измерения параметров: мм

Изготавливается на поверхностях с конусностью 1:16

Используется при соединении трубопроводов. Угол при вершине витка равен 60°. Основная плоскость смещена относительно торца (см. рис выше

).

Таблица размеров метрической конической резьбы

| Диаметр d резьбы для ряда | Шаг Р | Диаметр резьбы в основной плоскости | ||||||

| 1 | 2 | d = D | d2=D2 | d1=D1 | l | l1 | l2 | |

| 6 | — | 1 | 6,000 | 5,350 | 4,917 | 8 | 2,5 | 3 |

| 8 | — | 8,000 | 7,350 | 6,917 | ||||

| 10 | — | 10,000 | 9,350 | 8,917 | ||||

| 12 | — | 1,5 | 12,000 | 11,026 | 10,376 | 11 | 3,5 | 4 |

| — | 14 | 14,000 | 13,026 | 12,376 | ||||

| 16 | — | 16,000 | 15,026 | 14,376 | ||||

| — | 18 | 18,000 | 17,026 | 16,376 | ||||

| 20 | — | 20,000 | 19,026 | 18,376 | ||||

| — | 22 | 22,000 | 21,026 | 20,376 | ||||

| 24 | — | 24,000 | 23,026 | 22,376 | ||||

| — | 27 | 2 | 27,000 | 25,701 | 24,835 | 16 | 5 | 6 |

| 30 | — | 30,000 | 28,701 | 27,835 | ||||

| — | 33 | 33,000 | 31,701 | 30,835 | ||||

| 36 | — | 36,000 | 34,701 | 33,835 |

Обработка конусов на токарном станке

Обработка конусов, как и цилиндров, выполняется при строгом соблюдении всех требований, предъявляемых к точности обработки: размеры, правильную форму, расположение к другим поверхностям детали и шероховатость в соответствии с техническими условиями рабочего чертежа.

Особое требование, характерное для таких поверхностей,— точность формы в продольном направлении, которая обеспечивается прямолинейностью образующей и расположением ее к оси под нужным углом уклона.

Обработка конусов на токарном станке выполняется следующими способами: в смещенных центрах, при повернутых верхних салазках суппорта, при помощи конусной линейки, широким угловым резцом и коническими развертками.

При всех способах токарной обработки конусов резцы следует устанавливать строго на уровне высоты центров станка. В противном случае возможен брак, так как образующая конуса может получиться криволинейной.

Общая характеристика методов обработки конусов приведена в табл. XI.2.

Таблица XI.2. Основные методы обработки конусов

Широким резцом (главное лезвие резца установлено под требуемым углом по отношению к оси конуса)

При смещенной оси задней бабки

Путем одновременного включения подач продольной и поперечной верхних салазок суппорта

Метод весьма универсальный, не требующий применения специальной оснастки

При помощи копирной линейки и специальных копировальных приспособлений

При обработке конических поверхностей с углом уклона не более 10—12°

| Метод обработки | Область применения | Краткая характеристика метода |

| При обработке конических поверхностей на жестких заготовках с длиной образующей конической поверхности не более 15—20 мм; при больших углах уклона и невысоких требованиях к точности и шероховатости поверхности | Весьма производителей. При обтачивании конусов, длина образующих которых больше 15—20 мм возникают вибрации. Появляются вибрации и при недостаточной жесткости заготовки и ее закрепления | |

| При повернутых верхних салазках суппорта | При обработке конических поверхностей небольшой длины с любыми углами уклонов | Недостатком является то, что обработка в большинстве случаев производится с ручной подачей, при этом снижается производительность труда, а также увеличивается шероховатость поверхности |

| При обработке конических поверхностей с небольшими углами уклонов | Преимущество метода возможность его применения на любом токарном станке. Основные недостатки: неравномерный износ центровых отверстий, затраты дополнительного рабочего времени на перестановку задней бабки | |

| При обработке конических поверхностей на станках, допускающих одновременное включение продольной подачи и подачи верхних салазок | Метод весьма удобен в производителен, так как не требуется переналадки станка. Недостатком является необходимость отсоедннения салазок суппорта от поперечного винта | |

| С использованием гидрокопировального суппорта | При обработке конических поверхностей с любым углом уклона (обратная конусность на спаде не более 30°) | Применяется на токарных станках, снабженных гидрокопировальным суппортом |

Что такое конусность? Формула для расчёта конусности. Обозначение конусности на чертежах.

Конусность. Конусностью называется отношение диаметра основания конуса к высоте. Конусность рассчитывается по формуле К=D/h, где D – диаметр основания конуса, h – высота. Если конус усеченный, то конусность рассчитывается как отношение разности диаметров усеченного конуса к его высоте. В случае усечённого конуса, формула конусности будет иметь вид: К = (D-d)/h.

Обозначение конусности на чертежах. Форму и величину конуса определяют нанесением трех из перечисленных размеров: 1) диаметр большого основания D; 2) диаметр малого основания d; 3) диаметр в заданном поперечном сечении Ds , имеющем заданное осевое положение Ls; 4) длина конуса L; 5) угол конуса а; 6) конусность с . Также на чертеже допускается указывать и дополнительные размеры, как справочные.

Размеры стандартизованных конусов не нужно указывать на чертеже. Достаточно на чертеже привести условное обозначение конусности по соответствующему стандарту.

Конусность, как и уклон, может быть указана в градусах, дробью (простой, в виде отношения двух чисел или десятичной), в процентах. Например, конусность 1:5 может быть также обозначена как отношение 1:5, 11°25’16», десятичной дробью 0,2 и в процентах 20. Для конусов, которые применяются в машиностроении, OCT/BKC 7652 устанавливает ряд нормальных конусностей. Нормальные конусности — 1:3; 1:5; 1:8; 1:10; 1:15; 1:20; 1:30; 1:50; 1:100; 1:200. Также в могут быть использованы — 30, 45, 60, 75, 90 и 120°.