Нарезание наружной резьбы. диаметры стержней под резьбу при нарезании плашками

Содержание:

Параметры резьбы и ее разновидности

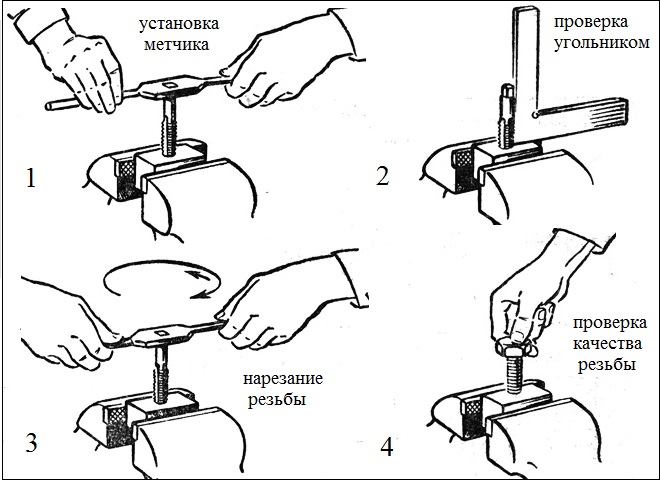

Процесс нарезания внутренних канавок в отверстии метчиком:1 – вороток; 2 – метчик; 3 – деталь с подготовленным отверстием

Принято делить резьбы по типам и назначению. Есть несколько критериев, которыми пользуются для определения определенного вида:

единицы измерения. Основными мировыми исчислениями для техники являются СИ и дюймовая система. Принято пользоваться миллиметрами или дюймами

Важно! При создании трубопроводной сети используют дюймовую трубную резьбу;

в зависимости от числа нарезаемых ручьев принято делить на: одно-, двух- и трехзаходные резьбовые изделия. Большее количество применяется крайне редко;

важным показателем является вид профиля вырезаемой канавки

Чаще всего применяют треугольный вид. Он может иметь 60 ⁰ при вершине (метрические) или 55 ⁰ – дюймовые. Помимо этого изготавливают прямоугольные (для ходовых винтов и гаек), круглые (для электрических ламп) и трапециевидные (упорные типы);

по направлению вращения делят на: правые (если смотреть вдоль оси и движении вперед, то вращение происходит по часовой стрелке), левые – закручивание производится вращением против часовой стрелки;

уже отмечалось, что нарезают канавки снаружи (наружная) и внутри (резьба в отверстии);

по форме образующей поверхности: цилиндрическая (распространена повсеместно) и коническая (используется при изготовлении затягивающихся пробок);

назначение резьбовых сочленений может быть различным: крепежное (соединяет детали в единый узел); крепежно-уплотнительный (не только фиксирует детали между собой, а также предотвращает проникновение газов и жидкостей между соединяемыми изделиями); ходовые, предназначенные для ориентированного перемещения вдоль оси винтовой поверхности на заданное расстояние.

Основные параметры резьбового соединения (метрическая, заглавные буквы обозначают внутреннюю поверхность гайки, строчные – отвечают за наружную болта):

d – наружный диаметр болта, на поверхности которого нарезается резьба. Номинальный параметр, мм;

D – наружный диаметр резьбы на гайке, мм;

d₂ – значение среднего диаметра на болте, мм;

D₂ – размер среднего диаметра гайки, мм;

D₁ – диаметр гайки внутри канавок, мм;

d₁ – диаметр болта по внутренней поверхности винтовой линии, мм;

D₁ – минимальный диаметр канавки на гайках, мм;

d₃ – минимальный диаметр болта по канавкам, мм;

Р – резьбовой шаг, мм;

Н – высота треугольника, задающего профиль резьбы.

Основные типы резьбы

На практике чаще всего используется метрическая резьба. Ее обозначают буквой М (в импортном исполнении могут указывать букву J). Рядом указывается число, характеризующее номинальный диаметр соединения. Но кроме обычных метрических исполнений используются еще ряд специальных:

МК (JK) – метрическая для конусов;

G или R – дюймовая трубная. Для отечественных пользователей на чертежах указывается значок дюйма (“) и надпись трубная;

Е – круглая с профилем Эдисона используется для электрических ламп. В отечественном исполнении принято указывать номинальный диаметр и добавлять круглая электроламповая

Внимание! На практике специального инструмента для нареки подобных устройств нет. Винтовая линия производится накатыванием на тонкостенную жесть

Подобные операции выполняются в условиях крупных предприятий;

Тr – трапециевидная поверхность профиля. В отечественных изделиях обязательно прописывается слово трапециевидная с обязательным указанием параметров трапеции;

Кр – появление на рынке сантехнической арматуры импортного исполнения привело к тому, что появилась круглая резьба для санитарно-технических устройств, изготавливаемых на базе сплавов меди. Использование подобных изделий ограничено, но некоторые могут с ними столкнуться в повседневной практике;

S и S45 – упорный тип профиля резьбового соединения. Имеет довольно ограниченное применение. Она встречается в станках, а также на судах. S45 указывает на усиленное исполнение;

BSW, UTS – так обозначают дюймовые резьбы в спецификациях. BSW – это цилиндрическое исполнение. UTS – конический вид винтовой линии;

NPT – для нефтяников существует свой стандарт резьбовых соединений труб. Здесь традиционно применяется дюймовый размер. В зависимости от диаметра могут использоваться треугольные или прямоугольные виды профилей.

Основные типы резьбы по ГОСТ и отраслевым стандартам

Какой диаметр отверстия сверлить под метрическую резьбу? — Homo habilis. Журнал для умелых людей

Какой диаметр отверстия сверлить под метрическую резьбу?

Рейтинг: 5 / 5

Sam Schmidt, flickr.com CC BY

Резьбовые соединения являются одними из самых распространенных типов разъемных соединений. Но если крепежные детали с наружной резьбой (винты, шпильки) чаще всего приобретают готовые, то внутреннюю резьбу при изготовлении детали приходится нарезать самому мастеру. Для этого в детали сверлят отверстие с определенным диаметром.

Диаметр отверстия под внутреннюю резьбу зависит от номинального диаметра резьбы и размера шага резьбы. Обычно это указывается на чертеже в виде обозначения М8х1. Буква «М» обозначает метрическую резьбу, цифра после буквы – номинальный диаметр, цифра после знака «х» — шаг резьбы. Если шаг не указан, то подразумевается основной (крупный) шаг. Основной шаг резьбы является предпочтительным и для каждого размера определен стандартом.

Для каждого сочетания диаметра и шага резьбы существует оптимальный диаметр отверстия. Проще всего этот диаметр определить по таблице, где приведены наиболее употребительные размеры, с которыми может встретиться домашний мастер. Жирным шрифтом в таблице выделен основной шаг резьбы для каждого номинального диаметра. Таблица применима для сталей, чугунов, алюминия и его сплавов, меди.

|

Резьба |

Шаг резьбы |

Диаметр отверстия номинальный (предельный) |

|

М2 |

0,25 |

1,75–1,77 (1,81) |

|

0,4 |

1,60–1,62 (1,68) |

|

|

М2,5 |

0,35 |

2,15–2,17 (2,22) |

|

0,45 |

2,05–2,07 (2,13) |

|

|

М3 |

0,35 |

2,65–2,67 (2,72) |

|

0,5 |

2,50–2,52 (2,58) |

|

|

М4 |

0,5 |

3,50–3,52 (3,64) |

|

0,7 |

3,30–3,33 (3,46) |

|

|

М5 |

0,5 |

4,50–4,52 (4,64) |

|

0,8 |

4,2–4,23 (4,42) |

|

|

М6 |

0,5 |

5,50–5,52 (5,64) |

|

0,75 |

5,20–5,23 (5,42) |

|

|

1,0 |

4,95–5,00 (5,21) |

|

|

М7 |

0,5 |

6,50–6,52 (6,64) |

|

0,75 |

6,20–6,23 (6,42) |

|

|

1,0 |

5,95–6,00 (6,26) |

|

|

М8 |

0,5 |

7,50–7,52 (7,64) |

|

0,75 |

7,20–7,23 (7,42) |

|

|

1 |

6,95–7,00 (7,21) |

|

|

1,25 |

6,70–6,75 (6,96) |

|

|

М9 |

0,5 |

8,50–8,52 (8,64) |

|

0,75 |

8,20–8,23 (8,42) |

|

|

1 |

7,95–8,00 (8,21) |

|

|

1,25 |

7,70–7,75 (7,96) |

|

|

М10 |

0,5 |

9,50–9,52 (9,64) |

|

0,75 |

9,20–9,23 (9,42) |

|

|

1 |

8,95–9,00 (9,21) |

|

|

1,25 |

8,70–8,75 (8,96) |

|

|

1,5 |

8,43–8,50 (8,73) |

|

|

М11 |

0,5 |

10,50-10–52 (10,64) |

|

0,75 |

10,20–10,23 (10,42) |

|

|

1 |

9,95–10,00 (10,21) |

|

|

1,5 |

9,43–9,50 (9,73) |

|

|

М12 |

0,5 |

11,50–11,52 (11,64) |

|

0,75 |

11,20–11,23 (11,42) |

|

|

1 |

10,95–11,00 (11,21) |

|

|

1,25 |

10,70–10,75 (10,96) |

|

|

1,5 |

10,43–10,50 (10,73) |

|

|

1,75 |

10,20–10,25 (10,56) |

|

|

М14 |

0,5 |

13,50–13,52 (13,64) |

|

0,75 |

13,20–13,23 (13,42) |

|

|

1 |

12,95–13,00 (13,21) |

|

|

1,25 |

12,70–12,75 (12,96) |

|

|

1,5 |

12,43–12,50 (12,73) |

|

|

2 |

11,90–11,95 (12,30) |

|

|

М16 |

0,5 |

15,50–15,52 (15,64) |

|

0,75 |

15,20–15,23 (15,42) |

|

|

1 |

14,95–15,00 (15,26) |

|

|

1,5 |

14,43–14,50 (14,73) |

|

|

2 |

13,90–13,95 (14,30) |

|

|

М18 |

0,5 |

17,50–17,52 (17,64) |

|

0,75 |

17,20–17,23 (17,42) |

|

|

1 |

16,95–17,00 (17,21) |

|

|

1,5 |

16,43–16,50 (16,73) |

|

|

2 |

15,90–15,95 (16,30) |

|

|

2,5 |

15,35–15,40 (15,88) |

|

|

М20 |

0,5 |

19,50–19,52 (19,64) |

|

0,75 |

19,20–19,23 (19,42) |

|

|

1 |

18,95–19,00 (19,21) |

|

|

1,5 |

18,43–18,50 (18,73) |

|

|

2 |

17,90–17,95 (18,3) |

|

|

2,5 |

17,35–17,40 (17,88) |

Уменьшение диаметра отверстия затрудняет нарезание резьбы и может привести к поломке метчика, особенно в твердых материалах. Увеличение диаметра отверстия не позволит нарезать полный профиль, резьба будет ослаблена.

Сверло для сверления отверстий выбирается из имеющегося набора как можно ближе к рекомендуемому диаметру, в крайнем случае – к предельному. Нужно учитывать, что при сверлении отверстий ручной дрелью отверстие неизбежно разбивается, поэтому лучше брать сверло ближе к минимальному рекомендуемому диаметру. Удобно использовать наборы, в которых собраны сверла специально под отверстия для метрической резьбы.

В большинстве случаев домашний мастер редко изготавливает ответственные высоконагруженные детали, поэтому иногда можно допустить некоторое увеличение диаметра отверстия относительно предельного размера.

Если деталь выполняет чисто декоративные функции, не испытывает больших нагрузок и ни при каких обстоятельствах не может создать опасность для человека, запас под резьбу может составлять до 1/3 – 1/5 шага и даже меньше. Например, для резьбы М10х1,5 можно увеличить отверстие до 9,5-9,7 мм. При этом винт или шпилька должны входить в деталь не менее чем на 8-10 полных ниток резьбы.

Как выбрать диаметр сверла?

Характеристики будущей резьбы во многом зависят от свойств металла, в котором она будет нарезаться. Не все материалы одинаково хорошо держат внутреннюю или внешнюю нарезку. Мягкие металлы, такие как медь и алюминий, легко обрабатываются сверлом и метчиком, но при малейшей нагрузке резьба в них деформируется.

Все типы резьбы характеризуются двумя основными параметрами: диаметром и шагом.

Диаметр – это максимальное расстояние между двумя противоположными точками на окружности, ограничивающей отверстие резьбы. Нужно понимать, что резьба имеет рельефную поверхность в разрезе, поэтому ее диаметр будет отличаться в зависимости от того, в какой точке отверстия производить измерения.

Шаг резьбы – это диапазон между соседними витками нарезанной в металле канавки. Чем глубже и рельефнее резьба, тем шаг будет больше. Данный параметр зависит не только от диаметра винта, который будет крепиться в отверстии, но и от условий использования готового изделия: для деталей, подвергающимся высоким нагрузкам, нарезается глубокая, разреженная резьба.

Подбор сверла под резьбу осуществляется исходя из указанных выше параметров. Для того чтобы определить самый подходящий инструмент, используют простую формулу:

Д(с) = Д(р)-Ш, где:

- Д(с) – диаметр сверла;

- Д(р) – планируемый диаметр будущей резьбы;

- Ш – шаг резьбы.

Данная формула дает возможность даже в полевых условиях определить оптимальные параметры отверстия, при которых будет обеспечиваться максимально надежная фиксация соединяемых элементов.

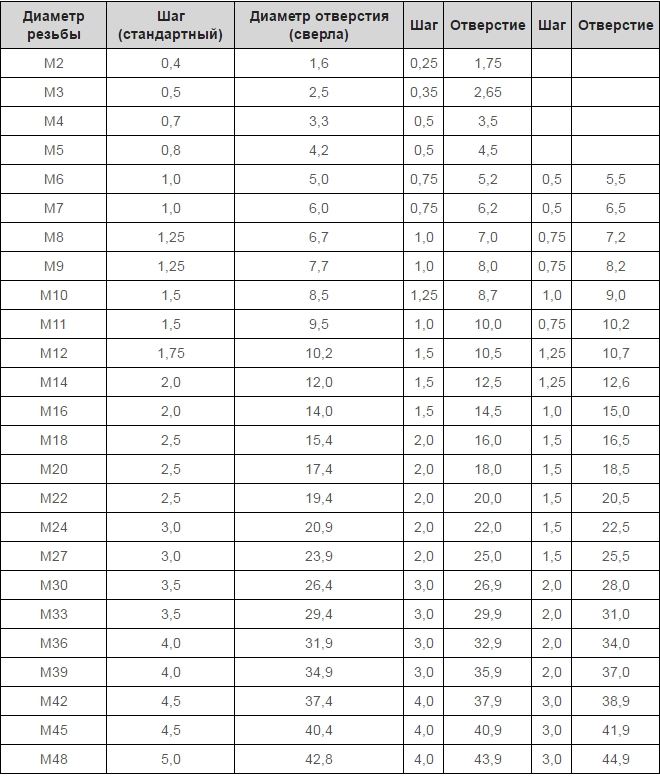

Опытные мастера рекомендуют использовать в работе специально разработанные таблицы, которые позволяют с точностью до десятых долей миллиметра определить диаметр сверла и метчика. Если вы довольно часто занимаетесь работами по нарезке резьбы, то такая таблица, распечатанная и ламинированная, всегда будет под рукой (рис. 1). В первом столбце указан диаметр резьбы (от 2 до 48 мм), а в следующих – варианты значений шага и диаметра сверла. Значения охватывают большой диапазон данных и пригодятся как домашнему мастеру, так и высококвалифицированному специалисту.

Нарезка резьбы проводится одним из двух способов. Первый из них предполагает проделывание отверстия в металле одновременно с созданием спиральных канавок. Такой способ подходит не во всех ситуациях и требует наличия мощного оборудования: сверлильного станка, который смог бы за один проход сделать всю работу. Второй способ применяется в домашних условиях. Для того чтобы сделать резьбу таким методом, в металле предварительно высверливается отверстие, и только после этого метчиком нарезают резьбу. В последнее время в строительных магазинах можно найти комбинированные сверла под резьбу, с их помощью одновременно и проделывают отверстие, и нарезают канавки.

Для того чтобы резьба, нарезанная в металле, была надежной, качественной и ровной, специалисты рекомендуют соблюдать при работе ряд правил:

- Использовать только острые инструменты, так как проржавевший метчик или сверло легко ломаются, работать с ними трудно и долго. Извлечь такой инструмент из отверстия будет намного сложнее, чем приобрести новый. Также не стоит искушать себя низкой ценой сверл и метчиков неизвестных производителей, поскольку купив их вы не только испортите изделие, но и рискуете нанести себе травмы.

- Не забывать периодически смазывать инструмент во время работы. Сделать это можно при помощи нескольких капель машинного масла или керосина. Особенно большую роль играет смазка при работе с вязкими металлами, например – алюминием. Она не позволяет стружке прилипать к рабочей поверхности и охлаждает сверло.

- Ключевое правило – оптимальный подбор диаметра отверстия. В случаях слишком большого выбранного диаметра крепежный элемент будет болтаться в месте монтажа, что повлечет за собой излишние вибрации изделия. В узкое отверстие тяжело ввинтить метчик, что сильно усложняет и без того трудную работу.

- Основные параметры отверстия должны зависеть от его функционального предназначения. Если к месту соединения не будет прилагаться излишняя нагрузка, то допускается делать его всего на 5% меньше, чем диаметр будущей резьбы. Так вы облегчите нарезку канавок, не сильно жертвуя качеством соединения.

Сам процесс создания резьбы довольно прост. После того, как отверстие в металле готово, в него вставляют метчик, зажимают его в вороток и с силой вворачивают по часовой стрелке. После каждого полного оборота необходимо проделывать пол оборота в обратном направлении. В процессе этого действия стружка металла откалывается, что способствует более чистой нарезке.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Таблица 1. Основные диаметры отверстий под метрическую резьбу

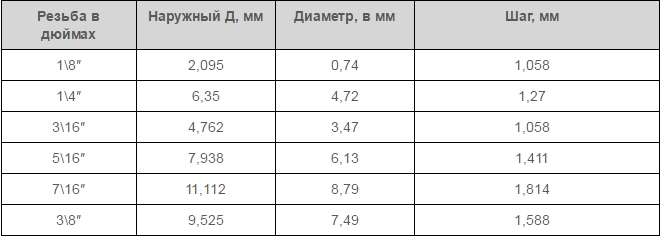

Таблица 2. Диаметры отверстий под дюймовые резьбы

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

До = Дм х 0,8, где:

До – это диаметр отверстия, которое надо выполнить с помощью сверла,

Дм – диаметр метчика, которым будет обрабатываться просверленный элемент.

Схема нарезания внутреней резьбы метчиком

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

Диаметры отверстия под нарезание метрической резьбы по ГОСТ 9150,

ГОСТ 24705 с допусками по ГОСТ 16093 в сером чугуне по ГОСТ 1412,

в сталях по ГОСТ 380, ГОСТ 1050, ГОСТ 4543, ГОСТ 10702, ГОСТ 5632 (кроме сплавов на никелевой основе),

в алюминиевых литейных сплавах по ГОСТ 1583,

в меди по ГОСТ 859.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ

ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ МЕТРИЧЕСКОЙ РЕЗЬБЫ

ДЛЯ МАТЕРИАЛОВ ПОВЫШЕННОЙ ВЯЗКОСТИ

1. Общие положения

1.1. Под материалами повышенной вязкости понимаются

материалы, у которых из-за повышенных упругих деформаций и пластических свойств

наблюдается значительный подъем витка (вспучивание).

1.2. К группе материалов повышенной вязкости

относятся:

сплавы магния по ГОСТ 804-93;

сплавы алюминиевые по ГОСТ

4784-97;

латуни по ГОСТ

15527-70;

титановые сплавы;

стали и сплавы высоколегированные, коррозионностойкие,

жаростойкие, жаропрочные (на никелевой основе) по ГОСТ

5632-72, ГОСТ 20072-74.

1.3. В табл. 1

приведены коэффициенты подъема витка для некоторых видов труднообрабатываемых

материалов повышенной вязкости.

2. Расчет диаметра отверстия

2.1. Диаметр отверстия под нарезание резьбы

рассчитывается по формулам (1) … (4).

2.2. Номинальный (наименьший) диаметр

отверстия d0 ном

определяют по формуле

|

dнаиб = D1 + EI + A, |

(1) |

где D1

-номинальный внутренний диаметр резьбы гайки, мм;

EI — нижнее

предельное отклонение внутреннего диаметра резьбы по ГОСТ

16093-81, мм;

А — величина подъема витка, определяемая по табл. 1. При расчете диаметров отверстий для группы материалов

в формулу подставляют наибольшее значение величины подъема витка для данного

шага резьбы.

2.3. Наибольший диаметр отверстия d0 наиб определяют по

формулам:

а) для конкретного материала

|

(2) |

где EI + TD1 —

верхнее предельное отклонение внутреннего диаметра резьбы по ГОСТ

16093-81, мм;

А — величина

подъема витка, определяемая по табл. 1;

б) для группы материалов

|

dнаиб = D1 + (EI + TD1) |

(3) |

где А — наименьшее значение величины подъема

витка для данного шага резьбы.

2.4. Допуск на диаметр отверстия Ddопределяют по формуле

|

∆d = d0 наиб — d0 ном. |

(4) |

2.5. Пример расчета диаметра отверстия под резьбу М10

с полем допуска 6H (Р = 1,5 мм; D1 = 8,376 мм; EI = 0; EI + TD1 = 0,300

мм) для группы материалов (наибольшее значение величины подъема витка А =

0,255, наименьшее значение величины подъема витка A = 0,110).

1. d0 ном =

8,376 + 0 + 0,255 = 8,631 мм. Округляем до d0 ном = 8,63 мм.

2. d

наиб =8,376 + 0,300 + 0,110 = 8,786

мм. Округляем до d0 наиб =

8,79 мм.

3. Dd = 8,79 —

8,63 = 0,16 мм.

4. Диаметр отверстия 8,63+0,16 мм.

2.6. Размеры и предельные отклонения диаметров

отверстий для резьб с крупным шагом приведены в табл. 2, для резьб с мелким шагом — в табл. 3.

2.7. Рекомендуется производить уточнение предельных

размеров диаметров отверстий на первых 3 — 5 изделиях партии в зависимости от

механических свойств обрабатываемых материалов, плавки, термообработки и других

технологических факторов.

2.8. Диаметры сверл под нарезание резьбы в материалах

повышенной вязкости приведены в табл. 4.

Размеры метрические и дюймовые

Эти знания понадобятся, если вам предстоит работать не только с отечественной маркировкой, но и с зарубежной.

| Окружность спирали в дюймах | Сечение сверла в мм |

| 1/8 | 8,9 |

| 1/4 | 11,9 |

| 3/8 | 15,8 |

| 1/2 | 19 |

| 2/4 | 24,3 |

| 1 | 30,5 |

| 1,25 | 39,2 |

| 1,75 | 41,6 |

| 1,5 | 45 |

Источники

- https://met-all.org/obrabotka/prochie/diametr-sverla-pod-rezbu-metricheskuyu-tablitsa-razmerov.html

- https://www.rocta.ru/info/sverla-pod-rezbu-tablicy-dlya-narezaniya-i-metchikov-razmery-i-diametry-po-gost/

- https://stroychik.ru/tools/narezka-rezby

- https://metmastanki.ru/diametr-sverla-pod-rezbu-tablica

- https://WikiMetall.ru/oborudovanie/diametr-sverla-pod-rezbu.html

- https://mekkain.ru/stati/diametr-otverstiya-pod-metricheskuyu-rezbu.html

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

Д о = Д м х 0,8, где:

Д о – это диаметр отверстия, которое надо выполнить с помощью сверла,

Д м – диаметр метчика, которым будет обрабатываться просверленный элемент.

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ МЕТРИЧЕСКОЙ РЕЗЬБЫ ДЛЯ МАТЕРИАЛОВ ПОВЫШЕННОЙ ВЯЗКОСТИ

1. Общие положения

1.1. Под материалами повышенной вязкости понимаются материалы, у которых из-за повышенных упругих деформаций и пластических свойств наблюдается значительный подъем витка (вспучивание).

1.2. К группе материалов повышенной вязкости относятся: сплавы магния по ГОСТ 804-93 ;

1.3. В табл. 1 приведены коэффициенты подъема витка для некоторых видов труднообрабатываемых материалов повышенной вязкости.

2. Расчет диаметра отверстия

2.1. Диаметр отверстия под нарезанием резьбы рассчитывается но формулам (1). (4).

2.2. Номинальный (наименьший) диаметр отверстия d tuui определяют по фор

где /), – номинальный внутренний диаметр резьбы гайки, мм;

EI – нижнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 . мм:

А – величина подъема витка, определяемая по табл. 1. При расчете диаметров отверстий для группы материалов в формулу подставляют наибольшее значение величины подъема витка для данного шага резьбы.

2.3. Наибольший диаметр отверстия определяют по формулам:

а) для конкретного материала

мнив = А + (EI + Гщ) -у,

где Е1+Т 0| – верхнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 , мм;

А – величина подъема витка, определяемая по табл. 1;

Чтобы узнать какой диаметр отверстия необходим для внутренней резьбы М6, можно воспользоваться специальными таблицами. А можно запомнить простую формулу, чтобы узнать, какое сверло нужно взять под ту или иную внутреннюю резьбу: