Коронки по металлу на дрель их разновидности и конструктивные характеристики

Содержание:

- Заточка корончатых сверл

- Конструкция и характеристики корончатых сверл

- Для чего нужны смазки при сверлении металлов

- Принципы выбора коронок по металлу

- Достоинства корончатых сверл

- Выбор корончатых сверл на дрель

- Плюсы корончатых сверл

- Маркировка кольцевых сверл

- Чем охлаждать сверло при сверлении металла

- Характеристика корончатых насадок

- Виды коронок по металлу

- Принципы эксплуатации коронок по металлу

Заточка корончатых сверл

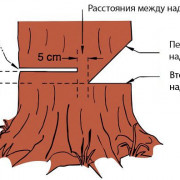

Режущий зуб коронки по металлу затачивается с трех сторон с точной выдержкой как углового позиционирования абразивного круга, так и наклона сверла относительно его поверхности. Поэтому станки для заточки корончатых сверл представляют собой достаточно сложные механические устройства, а сама заточка требует профессиональных навыков. На таком станке можно выполнять заточку корончатых сверл различного диаметра и с разным количеством зубьев. Кроме того, его зажимное приспособление рассчитано на все виды современных хвостовиков, встречающихся у различных коронок по металлу (Weldon, Nitto, Fein и пр.). Это достаточно дорогое и сложное оборудование и приобретать его имеет смысл только в том случае, если предполагается оказывать услуги по заточке инструмента. А для того чтобы вернуть режущим кромкам коронки по металлу начальную остроту, достаточно обратиться в сервисное предприятие с соответствующей компетенцией. Цена такой услуги не очень высока. К примеру, заточка корончатого сверла серии GOLD-LINE фирмы Karnasch диаметром до 25 мм обойдется в 500÷600 рублей. Несколько дешевле будут стоить заточные работы для коронок по металлу «Энкор» и биметаллических кольцевых сверл «Хилти» и Makita.

Конструкция и характеристики корончатых сверл

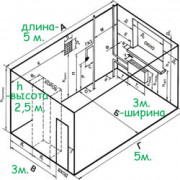

Несмотря на особенности отдельных моделей базовые конструкции всех коронок по металлу примерно одинаковы. Все они состоят из хвостовика, направляющей части со спиральными канавками и режущей коронки, состоящей из четного числа зубьев (см. рис. ниже).

Направляющая часть у такого инструмента полая. При сверлении в ее внутреннее пространство продвигается керн из металла, который по окончании операции выбивается специальным толкателем. Центральный канал проходит насквозь через весь корпус. В него вставляется заостренный на конце толкатель (часто подпружиненный), который, кроме выталкивания металлического керна, служит для центровки коронки по металлу перед началом сверления. Также по оси центрального канала может крепиться центровочное сверло. Кроме того, у некоторых моделей в центральный канал через боковой клапан подается СОЖ. Из-за большого количества режущих зубьев для работы корончатым сверлом требуется значительное усилие резания. Поэтому такой инструмент, как правило, имеет хвостовики с лысками или канавками для надежной фиксации в зажимном патроне. Коронки по металлу, предназначенные для обычных дрелей, имеют небольшой диаметр и цилиндрические хвостовики.

Режущая часть

Режущая часть коронок по металлу состоит из четного числа зубьев, равномерно распределенных по рабочему торцу корпуса. Поскольку этот инструмент предназначен для выборки кольцевой канавки, все его зубья имеют три режущие кромки: одну фронтальную и две боковые (см. фото ниже). За эту особенность коронки по металлу иногда называют кольцевыми фрезами, т. к. такой их метод резания характерен не для сверлильного, а для фрезерного инструмента. Количество режущих зубьев напрямую зависит от диаметра корончатого сверла. У инструмента малых и средних размеров их чаще всего от четырех до шести.

Виды хвостовиков

К настоящему времени стандартом де-факто для коронок, предназначенных для сверления металла, стали три типа хвостовиков (см. рис. ниже):

- WELDON. Самый распространенный тип хвостовика. Представляет собой короткий цилиндр диаметром 19 или 32 мм с тремя лысками. В патроны с посадочными гнездами стандарта WELDON можно крепить только хвостовики этого типа.

- UNIVERSAL (другие названия ONE-TOUCH и NITTO). В соответствии со своим названием является универсальным хвостовиком и может крепиться как в патроны WELDON, так и в ряд патронов других производителей, кроме оснастки стандарта QUICK –IN.

- QUICK –IN. Посадочный стандарт известного производителя электроинструмента FEIN. Совместим только устройствами этой фирмы.

Кроме того, многие производители предлагают широкий выбор переходников и удлинителей для совмещения разных стандартов, а также переходные оправки для различных шпиндельных конусов.

Для чего нужны смазки при сверлении металлов

Сильный разогрев при сверлении — это серьезная проблема. В месте контакта инструмента и заготовки температура достигает сотен градусов Цельсия.

При сильном разогреве материалы начинают гореть или плавиться. Это касается как сверл, так и обрабатываемых металлов.

- Сталь, из которой изготовлен инструмент, при сильном разогреве теряет твердость. В результате режущие кромки быстро изнашиваются. Это приводит к значительному повышению силы трения. Из-за этого эффективность обработки уменьшается, а сверла быстро выходят из строя. Применять смазочно-охлаждающую жидкость (СОЖ) необходимо даже при использовании твердосплавных сверл.

- Сильный разогрев, если деталь начнет плавиться, повлияет на качество и геометрию отверстия. Это во многих случаях недопустимо.

- Еще один побочный эффект от сверления металла без смазки — быстрый износ двигателей сверлильных станков. К нему приводят постоянные перегрузки. Итог — дорогостоящий ремонт.

Именно эти проблемы и решают смазочно-охлаждающие жидкости.

Обратите внимание! Для охлаждения ни в коем случае нельзя применять неподходящие подручные средства (вода, растворители, «незамерзайка», спирт, жидкость для мытья стекол и пр.). К примеру, использование воды вместо рекомендуемых СОЖ приводит к коррозионному разрушению заготовок, а также рабочих станин станков

Принципы выбора коронок по металлу

При выборе оснастки нужно знать на какие критерии необходимо обратить внимание. Расшифровка маркировки:

- Геометрические характеристики. Обозначены цифрами. Указывают для чего предназначена оснастка.

- Материал.

- Логотип или аббревиатура компании производителя.

Критерии выбора коронок по металлу

При выборе нужно учитывать:

- известность производителя;

- длину, тип хвостовика;

- максимально допустимую глубину сверления;

- материал, из которого изготовлена оснастка;

- наличие напыления (лучший вариант алмазное покрытие);

- диаметр фрезы;

- наличие центровочного сверла;

- количество режущих зубьев;

- назначение насадки;

- степень шероховатости.

Преимущества коронок по металлу

Положительные стороны:

- Оснастка подходит для закрепления в сверлильных и фрезерных станках, дрелях.

- Изнутри стенки отверстий получаются шероховатыми.

- Если применить центровочное сверло, можно получить отверстия высокой точности, с минимальными погрешностями.

- Для создания отверстий в металлических листах подойдет маломощный электроинструмент.

- С помощью таких насадок можно быстро высверлить сквозные отверстия в металлических заготовках.

- С помощью корончатой фрезы можно снять большое количество металла.

Коронки в ассортименте (Фото: Instagram / tmkmetiz)

Достоинства корончатых сверл

Корончатые сверла, в отличие от обычных, обладают целым спектром достоинств. К таковым достоинствам относятся:

- Удаление большого количества металлического материала при прохождении одного оборота фрезы. Это достигается благодаря большому размеру зубьев изделия

- Точность сверления. Достигается благодаря наличию в конструкции центрирующего сверла

- Низкий уровень шероховатости. Кольцевые фрезы позволяют делать отверстия, имеющие высокую степень гладкости внутренних стенок

- Скорость получения конечного результата. В зависимости от толщины сверлимого металла, высверлить отверстие в нем можно при помощи кольцевой фрезы достаточно быстро

- Невысокие показатели шумового эффекта при работе коронками

- Экономичность. Чтобы высверлить отверстие большого диаметра достаточно воспользоваться одной фрезой подходящего диаметра

Корончатые сверла еще называют биметаллическими. Такое название (биметаллической фрезы) изделие получило по той причине, что в его изготовлении применяется две разновидности металла: молибден в количестве 92% и кобальт — 8%.

Твердосплавная коронка в работе

Это интересно! Максимальная глубина сверления коронками металлических оснований составляет 40 мм. Это достаточно высокий показатель для рассматриваемых кольцевых фрез.

Выбор корончатых сверл на дрель

При выборе кольцевых фрез под дрели нужно учитывать следующие критерии:

- Диаметр устройства

- Серия. Это влияет на то, для какого типа дрелей может использоваться насадка

- Глубина сверления

- Материал изготовления насадки

- Назначение. От этого зависит, какие типы материалов можно обрабатывать устройствами

- Степень шероховатости

- Способ центровки

Не редкостными являются случаи, когда изделия, изготавливаемые из напаянных твердосплавных пластин, разрушались в процессе обработки. Процесс разрушения представляет собой отламывание зубьев, что в итоге приводит к снижению сверлильных качеств.

Когда возникает потребность просверлить отверстие в металле, то рекомендуется отдать предпочтение качественному изделию. Покупка набора насадок оправдана только в случае, когда выполняется работа с металлическими материалами в больших объемах. Если планируется достичь положительного результата при работе с коронками, то рекомендуется не экономить, и купить кольцевые фрезы среднего или высокого качества известных марок.

https://youtube.com/watch?v=UnJAaVV_MaU%3F

Публикации по теме

Насадки на перфоратор или как расширить функционал инструмента

Какие пилки для электролобзиков бывают отличие маркировка и назначение

Какие электроды выбрать для сварки и важные сведения о расходниках

Насадка для разрезания металла на дрель зачем нужна и как пользоваться

Плюсы корончатых сверл

Кольцевые коронки по металлу не имеют себе равных при сверлении сквозных отверстий большого диаметра в металлопрокате толщиной в несколько десятков миллиметров. При использовании обычного инструмента такая операция обычно включает в себя сверление с последующим поэтапным рассверливанием или расточкой. При этом срезается вся масса металла, располагавшегося на месте отверстия. В процессе сверления коронкой происходит выборка металла только в канавке, расположенной по периметру будущего отверстия, а основная его часть остается в неприкосновенности. Эта технология имеет ряд неоспоримых преимуществ перед традиционным сверлением. Самые значимые среди них:

- возможность получения за одну установку инструмента отверстия диаметром до 200 мм;

- высокая производительность и, как следствие, значительное сокращение времени резания;

- экономия электроэнергии;

- меньший износ режущих кромок из-за их большего количества;

- работа на больших подачах и низких оборотах;

- эффективное охлаждение рабочей зоны.

Пожалуй, единственным недостатком коронок по металлу является невозможность сверления ими глухих отверстий. Иногда указывают на то, что эти изделия значительно дороже обычных спиральных сверл

Но тут необходимо принимать во внимание тот факт, что совокупная стоимость (расход инструмента, трудозатраты, энергоемкость и пр.) получения отверстия большого диаметра традиционным инструментом гораздо выше, чем кольцевым сверлом с режущей коронкой. Кроме того, из-за наличия большого количества режущих кромок ресурс такого инструмента намного превышает ресурс спиральных сверл

Маркировка кольцевых сверл

Каждое изделие имеет маркировку, которая указывается на упаковке или конструкции устройства. По указываемой производителем маркировке можно узнать следующую информацию об изделии:

- Производитель товара. Брендовые фирмы в обязательном порядке указывают свои названия на основании устройств

- Материал устройства. По материалу можно определить, для чего предназначается устройство: дерево, бетон или металл

- Геометрические параметры. Цифровое обозначение говорит о том, какие отверстия можно сверлить насадками

Это интересно! Одними из самых популярных и качественных коронок для сверления металла выпускаются шведской фирмой “Karnash”. Хорошо также отзываются специалисты о устройствах таких марок, как “Strong” и “Практика”.

Кольцевые фрезы марки Karnash набор

Кольцевые фрезы марки Karnash выпускаются в разных сериях или линиях. Каждая серия предназначается для определенных типов металлов:

- Gold Line. Для изготовления используется быстрорежущая сталь с износостойким покрытием. Применяются для металлических материалов толщиной не более 2 см

- Hard Line. Режущие зубья изготовлены из карбидных пластин. Применяются для металлических материалов толщиной от 2 см

- Real Line. Для изготовления применяются твердосплавные пластины с многоступенчатой заточкой зубьев. С их помощью можно производить сверление ж/д рельсов

- Blue Line. Позволяют сверлить закаленные ж/д рельсы, чугунные изделия, а также алюминий и нержавеющие виды стали

Чем охлаждать сверло при сверлении металла

В промышленности и быту сверла при сверлении металлов охлаждают различными СОЖ и рекомендованными к применению заменителями.

В промышленности

На производстве чаще всего используют следующие составы.

| Материал обрабатываемой заготовки | СОЖ |

| Нержавеющие и жаропрочные сплавы | Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний компонент этой смазки для сверления нержавейки можно заменить керосином (30 %) и осерненным маслом (50 %) |

| Чугунное литье | Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения. |

| Ковкий чугун | Эмульсия (3–5 %) |

| Цинк | Эмульсия |

| Медь | Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения. |

| Никель | Эмульсия |

| Латунь | Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения. |

| Бронза | Смешанные масла. Допускается глубокое сверление без охлаждения. |

| Алюминий и сплавы на его основе | Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения |

| Легированная сталь | Смешанные масла |

| Инструментальная сталь | Смешанные масла |

| Конструкционная сталь | Смесь осерненного масла и керосина |

| Углеродистая сталь | Осерненное масло, эмульсия |

При этом используют различные технологии подачи смазочно-охлаждающих жидкостей.

- Прямая подача. Осуществляется через каналы, которые имеют многие цельные и корпусные сверла.

Фотография №1: подача СОЖ через каналы сверла

Наружное охлаждение. Для него станки оснащают специальными автоматизированными системами.

Фотография №2: наружное охлаждение.

При работе с ручными промышленными и бытовыми дрелями сверла периодически окунают в СОЖ, а также заливают жидкости в отверстия различными методами.

В быту

В домашних условиях для охлаждения режущих инструментов при сверлении металлов можно применять следующие СОЖ. Они, конечно, менее эффективны, чем специально разработанные составы, но это лучше, чем ничего.

| Обрабатываемый металл | Охлаждающая жидкость |

| Алюминий | Мыльная вода |

| Дюралюминий | Смесь касторового масла и керосина |

| Алюминиевые сплавы типа Д16Т | Хозяйственное мыло |

| Мягкие стали | Касторовое масло, технический вазелин |

| Силумин | Разведенный спиртом скипидар |

Если нет каких-либо компонентов, можете приготовить универсальную охлаждающую жидкость для сверления металла в домашних условиях.

- Возьмите 200 г мыла и растворите его в ведре воды.

- Добавьте 5 столовых ложек машинного масла.

- Прокипятите раствор до получения мыльной однородной эмульсии.

Характеристика корончатых насадок

Корончатые сверла имеют вид насадки большого диаметра, которые используются для просверливания отверстий в металле. Внешне изделие напоминает отрезок трубы, с одной стороны которой имеется хвостовик для соединения с патроном дрели, а с другой сверло. Насадка оснащена зубьями, посредством которых формируется отверстие соответствующего диаметра в металле.

Основными конструктивными элементами коронок по металлу для дрелей являются следующие устройства:

- Металлическое основание в виде отрезка трубы, которое с рабочей части имеет определенное количество зубьев

- По центру из металлического основания расположено сверло, которое называется центрирующим. Его предназначение в том, чтобы коронка в процессе сверления не смещалась в сторону. При сверлении отверстия в металле именно центрирующее сверло первым проделывает отверстие

- Хвостовая часть, посредством которой происходит установка насадки в патрон дрели

В зависимости от вида кольцевой фрезы, они бывают разборными и неразборными. Разборные устройства позволяют производить замену насадок разных диаметров. Замена коронок выполняется путем выкручивания болтового соединения на насадке. Для изготовления изделий применяются исключительно твердосплавные виды стали. Из аналогичных материалов изготавливается центрирующее сверло. Зубья коронок делаются из победита или с алмазным напылением.

Конструкция коронки по металлу биметаллической

Это интересно! Максимальный диаметр коронок, которые выпускаются производством для дрелей, составляет 21 см. Для сверления отверстий такого диаметра требуются соответствующей мощности дрели.

Виды коронок по металлу

Разновидности:

- Оснастка, применяющаяся для работы с магнитными дрелями. Считаются самыми прочными, эффективными, надежными, долговечными и износоустойчивыми.

- Кольцевые фрезы из твердых сплавов металлов. Они имеют твердосплавные зубья, с помощью которых можно сверлить различные материалы.

- Оснастка из быстрорежущей стали. На нее не наносятся какие-либо покрытия. Оснастка долговечна благодаря присутствию кобальта в составе.

Также нужно уделить внимание хвостовикам. Виды:

- UNIVERSAL. Универсальные хвостовики, которые подходят для закрепления в патронах разного типа.

- WELDON. Короткие цилиндры диаметром 19 или 32 мм. На таком виде хвостовиков присутствует по три лыски.

- QUICK-IN. Узкоспециализированный вид хвостовиков, который подходит только для электроинструмента от производителя FEIN.

Если хвостовик не подходит к имеющемуся патрону, в строительном магазине можно купить переходник.

Виды насадок зависимо от покрытия:

- Керамическое из нитрида титана. Прочность насадок с подобным напылением увеличена в 3 раза. Такие фрезы нельзя затачивать.

- Алмазное. С его помощью можно сверлить разные виды металлов.

- Карбонитрид титана. Прочное покрытие с высокой износоустойчивостью.

- Титано-алюминиевый нитрид. При нанесении подобного покрытия долговечность изделия увеличивается в 5 раз.

Коронка в патроне дрели (Фото: Instagram / zimbabva666)

Принципы эксплуатации коронок по металлу

Люди, никогда не пользовавшиеся коронками для металла, часто допускают ошибки, из-за которых оснастка быстро выходит из строя. Чтобы этого не допустить, увеличить долговечность коронки, нужно учитывать некоторые рекомендации:

Важно, чтобы на электроинструменте присутствовал регулятор оборотов. Их нужно изменять при сверлении разных видов металла.

Нельзя пренебрегать рекомендациями производителя.

Оптимальная толщина нержавеющей стали для сверления — 2 мм.

С помощью простого электроинструмента нельзя сверлить отверстия глубиной более 30 мм

Для этого следует использовать сверлильные станки.

При сверлении важно держать инструмент под углом 90° относительно обрабатываемой детали. При перекосе можно повредить оснастку.

При сверлении толстолистовой стали необходимо использовать охлаждающие смазки, чтобы режущие зубья не деформировались от сильного нагревания.

Сверления металлических заготовок:

- Оснастка соединяется с центровочным сверлом, закрепляется в патроне.

- Накерняется место будущего отверстия.

- На центрирующее сверло надевается металлическая или пластиковая трубка. Она нужна для защиты сверла от удара после создания сквозного отверстия.

- При сверлении на оснастку оказывается слабое давление, до тех по пока режущие зубья не выйдут с другой стороны.

С помощью коронок по металлу можно сверлить сквозные отверстия разного диаметра в металлических заготовках. Такая оснастка подходит для работы с разными видами металлов. Чтобы насадки прослужили дольше, по работе с ними нужно учитывать рекомендации специалистов.