Арболитовые блоки: особенности сырья и технология изготовления материала в домашних условиях

Содержание:

- Формовочный станок для арболитовых блоков

- Как сделать арболит своими руками

- Достоинства и недостатки материала

- Основные достоинства продукции

- Производство блоков своими руками

- Кладём первый ряд блоков

- Производство арболитовых блоков своими силами

- Из чего делают щепу для арболита

- Изготовление арболитовых блоков своими руками

- Необходимые материалы и инструменты

- Что такое опилкобетон

- Технология производства деревобетона в домашних условиях

- Коротко о главном

- Щепа для арболита: как получить или где купить

Формовочный станок для арболитовых блоков

- После полного заполнения форм они перелаются на участок сушки, где поддерживается определенный температурно-влажностной режим. Затем идет снятие форм (распалубка), и полученные блоки высушиваются еще в течение 2 суток при температуре порядка 60 ºС.

- При необходимости готовые изделия проходят механическую доработку и затем поступают на склад для упаковки и отправки потребителям.

Процентный состав компонентов не является четко обозначенной величиной – он может варьироваться в определенных пределах в зависимости от конкретных изделий и их целевого предназначения.

При производстве крупногабаритных деталей может применяться их дополнительное армирование, в том числе с установкой закладных технологических платин и такелажных петель.

Как сделать арболит своими руками

После оценки основных рабочих моментов можно начинать процесс производства арболита

При этом важно учитывать, для каких целей будет использоваться материал — частных, или коммерческих. В первом случае не обязательно покупать дорогостоящие агрегаты и оборудование

Оборудование

Ключевым агрегатом для домашнего изготовления арболитовых блоков является щепорез. Его можно соорудить своими руками, заказав главную деталь у токарей. В таком случае расходы снизятся в 4 раза. Режущие элементы следует устанавливать под минимальным углом, а горловину для подачи щепы закреплять вертикальным образом.

Самодельный щепорез состоит из таких узлов:

- Автомобильная рессора.

- Металлические шпильки.

- 2 подшипника на ось.

- Ось.

Для изготовления последней детали лучше задействовать шестигранник, предварительно организовав посадочные места для подшипников. В интернете существует масса обучающих видео и инструкций по реализации подобного проекта.

Создание молотковой машины

На следующем этапе придется соорудить молотковую машину. В 2 дисках для осей нужно проделать отверстия и закрепить шайбу шириной 10-20 мм. На одной стороне оси следует нарезать резьбу под гайку. При наличии токарного станка лучше обработать вал и снять с него ножевой диск, чтобы создать прямоугольный выступ для крепления второго диска.

По возможности необходимо организовать 2 перепада высот для дисков, при этом конечная толщина вала должна составлять как минимум 50 мм.

Готовый вал закрепляется на подшипниках и опоре. Если величина наружного кожуха меньше, чем требуется, придется его заменить или переделать. Выходное отверстие заделывается стальной сеткой с оптимальным диаметром.

Бункеры и формы

Промышленные бункеры и формы продаются в стандартных размерах, которые соответствуют параметрам блоков из полистиролбетона или пенобетона. Для арболита характерны размеры в 20, 40 или 60 см. Создавать заготовки своими руками проблематично, поэтому лучше раскроить болгаркой металлические листы и подготовить наборную форму.

Отработка технологии

Наиболее сложным этапом является отработка технологии с целью определения всех тонкостей работы оборудования. Внесение химикатов лучше разделить на несколько отдельных этапов. Для начала вносится хлористый натрий и сернокислый алюминий, а остальные добавки помещаются в бункер перед замесом.

Жидкое стекло используют позже, когда щепа будет готова. Конечный раствор заливается в формы, трамбуется и оставляется на некоторое время для твердения. Процесс схватывания занимает 2-3 дня, после чего формы демонтируются, а блоки помещаются для просушки.

Достоинства и недостатки материала

Благодаря высокой прочности на сжатие и изгиб, теплоизоляционным характеристикам и способности к хорошему звукопоглощению, деревобетон является одним из строительных материалов, которые отлично подходят для строительства частного дома. Его небольшой вес не требует обустройства сложного фундамента, поэтому построить дом можно практически на любом грунте. Плюсом также является его низкая горючесть и отсутствие токсичности, при горении материала.

Большим преимуществом является низкая стоимость арболитовых блоков и наличие внешней декоративной отделки. Это позволяет значительно сэкономить на утеплении и декоративном оформлении фасада. Обустройство простого фундамента также снижает расходы на строительство и значительно сокращает сроки возведения здания.

У легкого органического бетона есть ряд недостатков. Основной минус арболита – он продувается. Пористая структура бетона позволяет воздуху проникать в помещение, поэтому дом из арболита должен быть хорошо утеплен. К минусам также относятся:

- высокий уровень водопоглощения делает нерациональным использование материала в помещениях с высокой влажностью или строительство в регионах с повышенным количеством атмосферных осадков;

- добавление химических присадок при изготовлении бетона снижают его экологичность;

- неровная поверхность блоков требует большего объема отделочных материалов.

Соблюдение правильной технологии при возведении дома из органического деревобетона позволяет получить комфортный, долговечный и теплый дом. Невысокая стоимость материала идеально подходит для тех, кто решил строить дом эконом класса. Подробнее про плюсы и минусы деревобетона читайте здесь.

Основные достоинства продукции

Прочность

Во-первых, резко снижается количество отбракованных изделий, так как риск их повреждения как при транспортировке на объект, так и при проведении монтажных работ сводится к минимуму. Этим может достигаться значительная экономия.

Во-вторых, подразумевается и повышенная устойчивость к деформациям, в том числе, и на изгиб. Это позволяет возводить сооружения на «проблемных» грунтах, на менее «мощных» фундаментах, что существенно удешевляет строительство. Даже в случаях значительных подвижек грунта или возникновения иных причин, вызывающих появление трещин в основании, стены из арболита «устоят».

Высокие эксплуатационные качества

- Использование данного материала во многих случаях позволяет не применять дополнительных средств утепления, а в случае обустройства такого слоя экономить на «теплоизоляторе». Арболит тепло практически не проводит.

- То же касается и звука. Поэтому такие постройки отличаются качественной шумоизоляцией. В этом плане они в несколько раз лучше кирпича (в 5 раз) или, например, древесины (в 7).

- Воду практически не впитывает, а ячеистая структура (причем крупная) обеспечивает надежный воздухообмен.

- Арболит считается одним из самых экологичных материалов.

- Он легко обрабатывается, надежно удерживает крепеж (шурупы, дюбеля), чего не скажешь, например, о пенобетоне.

Простота самостоятельного изготовления и монтажа

- Можно своими руками готовить различные стройматериалы. Например, блоки из газо- , пенобетона делаются не только на промышленных установках, но и непосредственно на месте применения. Технологии схожи, но качество готовой продукции из арболита получается выше.

- Малый вес делает возможным все мероприятия фиксации блоков по месту проводить вручную.

- Абсолютная ровность граней позволяют делать «финишную» отделку любым материалом

Низкая затратность строительства

Кроме уже указанных способов экономии (в том числе, и на отоплении), при правильном изготовлении расход самого дорогостоящего компонента всех легких бетонов – цемента – может быть сокращен примерно в 3 раза.

Компоненты

Вяжущее вещество — как правило, используется цемент марок «400» или «500».

Наполнители — здесь вариантов достаточно, причем могут использоваться и сочетания рекомендуемых ингредиентов (из древесины).

Основные:

- стружка;

- опилки;

- щепа.

Дополнительные компоненты (не более 5% от общей массы основного):

- хвоя;

- древесная труха (кора, листья).

Добавки

Для повышения прочности и ряда других характеристик целесообразно вводить в состав и некоторые вещества. Например, жидкое стекло или его смесь с окисью кальция (1 к 1). Все зависит от того, для чего нужны блоки – несущий элемент конструкции или нет, условия дальнейшей эксплуатации, особенности климата и ряд других факторов.

Химикаты

Древесина, как органическое вещество, в своем составе содержит сахар. Его нужно нейтрализовать, так как он снижает прочность готового продукта. Поэтому в состав смеси вводятся, например, кальций хлористый, алюминий сернокислый и ряд других. Но в открытой продаже таких «реактивов» нет, поэтому сахар при самостоятельном изготовлении можно нейтрализовать другим способом, о котором чуть ниже.

Производство блоков своими руками

Для домашнего производства арболитовых блоков, прежде всего, необходимо подготовить оборудование:

- Емкость для смеси.

- Падающий стол.

- Вибрирующий стол для трамбовки массы.

- Формы разъемные для формовки блоков необходимых размеров.

- Металлический поддон.

- Бетономешалка необходима для более быстрого и качественного получения раствора.

- Станок для измельчения щепы.

- Сушильная камера.

- Лопата.

Также необходимо приготовить весь материал для производства:

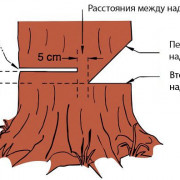

- Древесная щепа толщиной не более 5 мм и длиной 25 мм.

- Опилки.

- Цемент.

- Сернокислый алюминий или хлористый кальций.

- Гашеная известь, если предыдущих двух реагентов не оказалось в наличии.

- Вода.

- Жидкое стекло.

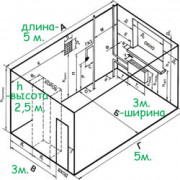

Кроме того, следует предусмотреть место для производства. Площадь зависит от того какое количество блоков будет производиться. Например, для производства 350-450 м3 раствора понадобится площадь в 500 м2.

Формы можно смастерить самостоятельно, используя деревянные ящики со съемным дном. Чтобы впоследствии блок легко можно было вынуть из формы, изнутри ее рекомендуется оббить линолеумом. Оптимальные размеры 25х25х50 см. С такими параметрами гораздо удобнее работать не только при процессе производства, но и при возведении стен.

Можно использовать доски толщиной 2-3,5 см, изнутри обшить их фанерой толщиной 5 мм. Последнюю, в свою очередь, обклеить пленкой или линолеумом.

Подготовив таким образом оборудование и все материалы, можно приступать к работе. На первом этапе работ подготавливаются древесные отходы – опилки, стружка. Затем добавляется цемент или жидкое стекло и вода. Раствор перемешивается тщательно и укладывается в формы.

Одним из условий получения качественного арболита является строгое соблюдение технологии производства.

Кладём первый ряд блоков

Первый ряд будем укладывать на кладочный раствор, 3 песка, 1 цемент. Слишком жидкий раствор выдавится под тяжестью блока, а густой не выровнять с помощью киянки. Смачиваем блок, потому что арболит очень быстро впитывает воду из раствора. Первый блок ставим на самый высокий угол и с помощью пузырькового уровня выравниваем его по горизонту.

Смачивание блока

Там где выше, постукиваю киянкой, раствор выдавливается, и блок выравнивается по горизонту. Верх фундамента обычно тоже не идеален, где-то выше где-то ниже

Поэтому также крайне важно разместить все угловые блоки на одной высоте, регулируя её толщиной кладочного раствора. И в этом нам опять поможет лазерный нивелир

Приемник показывает стрелками опускать его ниже или выше и непрерывно пищит, когда луч строго на отметке. Теперь фиксирую приемник на рейке, чтобы выставить остальные угловые блоки по этому уровню в единую плоскость.

Замеры высоты нивелиром

При разметке мы забили гвозди в гидру и теперь нам будет легко установить угол блока. Второй угол ниже первого на 5 миллиметров, поэтому раствора тут кладу побольше. Так, блок ниже чем надо, значит толщину раствора нужно увеличить.

Второй угол

Смотрите, тут внешние углы блоков хоть и образуют прямоугольник, но сами блоки чуть повёрнуты и стена в этом случае не получится ровной. Ребра угловых блоков должны находиться в одну линию и только тогда получается ровная стена.

Неправильное расположение блоков

Лишний раствор убираю и уплотняю шов под блоком. Когда будем ставить второй блок, то ступенькой из раствора не будет мешать и блок нормально примкнет к угловому.

Убираем лишний раствор

Арболит состоит из цемента и щепы, которая может сместить причалку, будьте внимательны. Блоки выставлены в прямоугольник строго по горизонту и мы еще раз проверяем горизонт с помощью лазерного нивелира. Когда получается четко у меня до сих пор какой-то детский восторг возникает!

Производство арболитовых блоков своими силами

Арболитовые блоки сделать достаточно просто, поскольку для этого не требуется дорогостоящего оборудования и специальных навыков и умений.

Следует только придерживаться определенных правил для понимания того, как сделать качественную продукцию:

- формы для производства блоков из арболита лучше изготовить из деревянных ящиков со съемным дном;

- изнутри ящик лучше отделать линолеумом для облегчения процесса выемки готовых изделий;

- в форму арболит следует закладывать послойно, тщательно утрамбовывая каждый слой;

- при размещении раствора нужно оставлять отступ от бортиков примерно 2 см для заливки штукатурного раствора;

- наружную поверхность блоков, которая должна быть неровной, необходимо покрыть цементным раствором для увеличения прочности, устойчивости к атмосферным воздействиям;

- для застывания раствора внутри форм необходимо не менее суток;

- на последнем этапе блоки переносятся под навес во избежание попадания прямых солнечных лучей.

В результате изготовления арболитовых блоков с соблюдением всех технологических требований получаются экологически чистые строительные материалы, дружественные по отношению к здоровью человека.

Для придания блокам правильной формы и повышения их устойчивости необходимо зачистить поверхности, снимая стружку от 3 до 15 см в длину и от 0,5 см до 2 см в ширину.

Заготовка материала и последовательность работ

Изготовление своими силами арболитовых строительных блоков необходимо проводить поэтапно. Последовательность работ и определенные их особенности можно изучить по видео.

Вначале нужно запастись деревянными опилками. Сделать это можно на лесопилке.

Поскольку отходы производства данных предприятий подлежат утилизации, при приобретении опилок можно сильно сэкономить. Часто за них вообще не приходится платить.

На втором этапе после заготовки важно выдержать массу из опилок на улице в течение 2-3 месяцев, перемешивая периодически кучу. Эти процедуры обеспечат очищение стружки от сахара, который может негативно повлиять на качество готового строительного материала. Эти процедуры обеспечат очищение стружки от сахара, который может негативно повлиять на качество готового строительного материала

Эти процедуры обеспечат очищение стружки от сахара, который может негативно повлиять на качество готового строительного материала.

По истечению срока выдержки опилки необходимо просеять через крупное сито, очищая от земли и другого мусора. Для приготовления наполнителя подходят только чистая стружка и опилки без примесей.

Просеянную массу необходимо замочить в воде с добавлением жидкого стекла примерно на 3 часа. После этого можно производить замес будущего раствора.

Приготовление раствора происходит в следующих пропорциях: на 1 мешок цемента нужно использовать 2 мешка песка, 6 мешков опилок.

На следующем этапе создания арболитовых блоков изготавливаются специальные шаблоны прямоугольной формы, внутрь которых помещается покрытие из линолеума для предотвращения прилипания раствора материала к поверхности.

Видео:

После заливки раствора в форму его следует тщательно взболтать для избавления от накопившегося воздуха из его состава.

Важным моментом для эффективного производства арболитовых строительных материалов является правильная подготовка помещения.

Температура внутри такого цеха должна быть не ниже 17 градусов по Цельсию, а влажность – не больше 50 %. При этом пространство для производства должно быть в достаточном количестве.

При строительстве зданий из этого материала следует учитывать, что он подвержен разрушительным воздействиям грызунов. Поэтому лучше изначально обеспечить защиту арболита от данного фактора.

Во-первых, бетонный фундамент можно усилить бетонной заливкой на полметра вверх. Во-вторых, вплотную к арболитовой стене залить сетку рабицу для физического ограждения от доступа грызунов.

Учитывая все эти нюансы, придерживаясь технологических требований, строго соблюдая последовательность проведения работ, можно своими силами обеспечить качественный строительный материал для возведения различных построек собственного домовладения.

Из чего делают щепу для арболита

Древесина для арболита подойдет практически любая. Лучшим вариантом будет использование хвойных пород (например, сосна, ель) или твердолиственных пород (например, береза, дуб, тополь, осина). Категорически нельзя использовать лиственницу, бук (из-за повышенного содержания вредных для цемента веществ — сахаров), также нельзя использовать свежесрубленную древесину, она должна полежать 3-4 месяца.

Для производства щепы в ход идут любые отходы лесозаготовок (сучья, ветки, верхушки деревьев), отходы деревообработки (горбыль, остатки оцилиндровки), вторичные отходы (деревянная мебель, паллеты и др.). Объем древесного заполнителя должен содержать не больше 10% примеси коры, не больше 5% хвои и листьев от массы сухого заполнителя.

Почему хвоя лучше? Древесина содержит вещества, которые вредно влияют на характеристики арболита, особенно на прочность: различные группы сахаров, крахмал, экстрактивные вещества. Их содержание в хвойных породах деревьев меньше, чем в твердолиственных и других породах. В любом случае заполнитель, производимый из вышеперечисленных пород, нуждается в дальнейшей подготовке и обработке. Просто на выведение сахаров из заполнителя твердолиственных пород деревьев, в отличие от хвойных, потратится немного больше усилий и компонентов.

Химический состав пород древесины

Изготовление арболитовых блоков своими руками

При изготовлении арболитовых блоков своими руками, сначала органические вещества заливаются частью воды и лишь, потом смешивают до однородного состояния с цементом. Затем добавляется частями необходимое оставшееся количество ингредиентов.

Состав, который получится, должен быть вязким, но при этом сохранять при сжатии в руке форму комка. Соотношение древесной щепы, цемента и воды – приблизительно 3:3:4. При этом нужны будут формы для заливки блоков. Форма состоит из боковых стенок и поддона. Размеры формы зависят от нужного вам размера строительного блока.

Перед тем как заливать смесь непосредственно в форму, ее необходимо промазать известковым молочком. После этого арболитовую смесь укладывают в подготовленную форму и тщательным образом утрамбовывают. При этом до края стенок формы должно оставаться приблизительно два сантиметра свободного пространства, которое впоследствии заполняется штукатурным раствором. Затем поверхность блока при помощи шпателя выравнивается.

При производстве арболита своими силами, верхнюю поверхность блоков можно задекорировать керамической ломаной плиткой или каменной крошкой. В форме блоки выдерживают не меньше одних суток, а потом для дальнейшей просушки на две недели переносят под навес.

Необходимые материалы и инструменты

- Характеристики блоковИз арболита выпускают несколько типов продукции:

- Крупные блоки для кладки стен.

Пустотелые блоки.

Теплоизоляционные плиты.

Смеси для монолитного домостроения.

В современном строительном производстве под термином арболит понимают прежде всего строительные блоки. Весь арболит выпускается строго по ГОСТу.Всего выпускается несколько типоразмеров этих изделий:

- Широкие – 500x250x300 мм.

- Средние – 500x250x200 мм.

- Узкие – 500x250x150 мм.

- Перемычки – 1500x250x300 мм.

Вес одного узкого блока составляет около 10 кг. Такой небольшой вес позволяет использовать под строение из него, облегченный фундамент, что значительно сократит сроки и стоимость строительства.

Что такое опилкобетон

Такие отходы лесоперерабатывающей промышленности как опилки, можно с успехом использовать в строительстве. При смешивании с цементом из них получается огнестойкий, очень теплый и в то же время прочный и недорогой строительный материал – опилкобетон.

Опилкобетон и арболит часто считают одним и тем же строительным материалом, но это неверно. Для изготовления классического арболита в качестве заполнителя применяется древесная щепа, а заполнителем для опилкобетона являются древесные опилки. По санитарно-техническим и теплозащитным качествам опилкобетон, так же как и арболит являются самыми эффективными и экологичными из всех стеновых бетонных материалов.

Для изготовления данного вида блоков лучше подходят опилки деревьев хвойных пород, так как намного меньше других подвержены гниению. В качестве вяжущего материала можно использовать даже глину или известь, но идеальным будет цемент. Соотношением вяжущих материалов и заполнителя определяется плотность опилкобетона.

При увеличении количества вяжущих прочность блока из опилкобетона будет повышаться, но станут хуже его теплотехнические свойства, так как плотность материала так же повысится. Исходя из этого, к выбору пропорций при изготовлении опилкобетона необходимо подходить индивидуально, исходя из толщины стен, количества этажей и др.

Технология производства деревобетона в домашних условиях

Производство деревобетона в домашних условиях привлекательно тем, что требует наличия материалов, которые можно приобрести по низкой цене. Но для изготовления блоков своими руками необходимо организовать мини-завод с разнообразным оборудованием. В принципе, нужные приспособления можно взять в аренду, хотя найти их не так уж легко. К тому же следует изучить состав смеси и пропорции ингредиентов, содержащихся в блоках.

Состав смеси для изделий

Деревобетон состоит из следующих компонентов:

- портландцемента (не ниже марки М400);

- органических наполнителей – древесной щепы, костры льна, конопли, стеблей хлопчатника, рисовой соломы и т. д.;

- химических добавок – гашёной извести, жидкого стекла, сульфат алюминия, хлористого калия или сернокислого кальция;

- воды.

Пропорции компонентов на 1 метр кубический

| Марка | Цемент, кг | Органический наполнитель, кг | Химические добавки, кг | Вода, л |

| 15 | 250–280 | 240–300 | 12 | 350–400 |

| 25 | 300–330 | 240–300 | 12 | 350–400 |

Чтобы не путаться в марках и не забивать голову лишней информацией, гуру строительного искусства используют следующую формулу: 3 части цемента + 3 части органического наполнителя + 4 части воды = 1 кубический метр материала.

Оборудование для производства блоков

В процессе изготовления арболита потребуется такое оборудование:

Сушка готовых блоков

- рубильная машинка для древесных опилок (цена 2500$);

- комплект трамбовок (цена 153$);

- машинка для смешивания (цена 1500$);

- формы для прессования 30 шт. (цена 1500$);

- камера для просушивания (цена 4500$);

- металлические поддоны для форм блоков (цена 400$).

На покупку оборудования и материалов в общей сложности требуется около 10000–12000$ (это, как говорится — всё по технологии). Да, дороговато, но, наличие необходимых устройств и сырья гарантирует получение 500 кубических метров раствора ежемесячно. Неплохой показатель даже для промышленных объёмов.

Технология производства сырья своими руками

Рабочий процесс по созданию блоков состоит из следующих этапов:

- загружаем в установку древесину;

- измельчаем древесную породу до приемлемого размера – длина – около 25 мм, ширина – приблизительно 5 мм;

- выдерживаем древесную щепу на свежем воздухе в течение 3 месяцев, чтобы испарилась сахароза;

- обрабатываем стружки окисью кальция;

- смачиваем древесные опилки водой;

- перемешиваем увлажнённую щепу с цементом;

- обрабатываем сырьё, воспользовавшись одной из химических добавок – известью, жидким стеклом, хлористым калием, сернокислым кальцием;

- загружаем смесь в установку для перемешивания массы (бетономешалку);

- заливаем полученную и хорошо перемешанную массу в формы, обшитые линолеумом (для предотвращения прилипания);

- встряхиваем раствор, залитый в формы, для удаления воздуха и тщательно утрамбовываем, но лучше воспользоваться вибростолом;

- оставляем сверху свободное пространство – 20–25 мм и заливаем штукатурной смесью, чтобы блоки могли похвастаться эстетичностью с лицевой стороны;

- выдерживаем смесь в формочках 72 часа;

- вынимаем блоки;

- кладём их на клеёнку и не трогаем в течение 3-х недель.

Как видите, процесс довольно длительный, требующий определённого терпения и сноровки. Как Вы поняли, здесь приведены общие технологии изготовления. Но грамотная организация производства позволит производить 80–100 блоков ежедневно. Две недели работы и Вы обеспечены строительным материалом для стен будущего дома или любого другого сооружения.

Итак, какие бы я сделал выводы? Арболит — это хороший, тёплый, экологически чистый и долговечный материал, но он дорог при изготовлении в домашних условиях (при условии закупки всего оборудования). Точнее сказать — это довольно «долгоиграющая затея». В тоже время, деревобетон, изготовленный своими руками, – залог презентабельности, комфортабельности и долговечности конструкции!

Анекдот в тему: Стpойка

Пpибегает к бpигадиpу испуганный новичок:— Я, кажется, пpоводку забыл…Hа что пpоpаб важно отвечает:— Запомни, паpень, навсегда: мы тут пpо водку никогда не забываем!. На этом всё

Надеюсь, что для кого-то восполнил белые пробелы в знаниях о строительных технологиях. Если было интересно, вступайте в наши ряды социальных групп и будете в курсе всех новинок данного блога. Удачи и тёплых стен Вашему дому. Пока!

На этом всё. Надеюсь, что для кого-то восполнил белые пробелы в знаниях о строительных технологиях. Если было интересно, вступайте в наши ряды социальных групп и будете в курсе всех новинок данного блога. Удачи и тёплых стен Вашему дому. Пока!

Цитата мудрости: Что является спасением для одного, губит другого (Даниель Дефо).

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

Щепа для арболита: как получить или где купить

Лучшая щепа для арболита получается из сосны и ели. Можно использовать и лиственницу, но при замесе необходимо удвоить количество химических добавок. Из лиственных пород ГОСТ допускает использование осины, бука, березы, тополя. ОСтальные требования такие:

Максимальные размеры 40*10*5 мм. Опытным путем установлены оптимальные параметры щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такого сырья получаются самые прочные арболитовые блоки. Количество коры не должно превышать 10%! (MISSING)Не должно быть пыли, песка, грунта, посторонних примесей. От мелких фракций, пыли и песка щепу избавляют при помощи сита, а крупные посторонние включения удирают вручную (часто это куски грунта или камни). Не должно быть видимой плесени и гнили. Пример щепы для арболита

Самая лучшая щепа получается из кусковых отходов древесины. Ее сначала пропускают через рубительные машины, а потом измельчают на молотковой дробилке. Использовать для этого можно следующие механизмы:

Дисковые рубительные машины с регулируемыми ножами. Не все из них можно подстроить для получения щепы требуемого размера, но размеры будут близкими. Роторно-ножевые дробилки. С них выходит узкая и неширокая щепа, а длинна регулируется. То есть, это — хороший вариант. Есть только одно «но»: ножей много и при длительном использовании их надо менять или наплавлять (они не точатся). К плюсам добавим, что дробилки этого типа можно использовать для повторного дробления технологической щепы, полученной при первом дроблении (после перенастройки). Шредеры или валковые измельчители. Это дорогое оборудование (около 1 млн. руб), причем в основном импортного производства, но оно отлично подходит, так как изготавливается под определенные размеры щепы.

Если делать арболитовую щепу самостоятельно — не вариант, ее можно купить. Если получится, можно договориться на заводе, где производят арболит. Только параметры щепы проверяйте. Если такового поблизости нет, можно взять стружку из-под калибровочных станков. Некоторые из них можно настроить так, чтобы стружка была нетолстой.

4

Производство деревобетона – важные технологические особенности

Щепа указанных выше размеров перед использованием высушивается в естественных условиях (на свежем воздухе). При этом в первые 4 суток ее нужно каждый день 3–4 раза проливать 15 %!р(MISSING)аствором гашеной извести (200 л на 1 кубометр). Делается это с целью удаления из древесной массы сахара. Он негативно влияет на материал, провоцируя его гниение. Впоследствии в смесь вводят химические добавки (они приведены выше). Эти элементы улучшают процесс кристаллизации цемента, ускоряют его схватывание, исключают риск образования вспученных участков на арболитовых изделиях и появления пустот. Дополнительно в массу иногда вводят антисептические добавки.

Следующий этап производства – смешивание подготовленной композиции с портландцементом. Он играет роль связующего вещества. Некоторые производители добавляют в смесь около 1 %!п(MISSING)ластификаторов. В домашних условиях особой необходимости в этом нет. Затем хорошо перемешанную массу отправляют на формовку. Она осуществляется либо на вибростенде (технология уплотнения) либо в пресс-агрегате. При выполнении работ дома трамбовка арболита выполняется ручным инструментом либо на специальном мини-станке.

Формы для блоков из цемента и щепы, как мы отмечали, бывают разными. Стандартные изделия, которые можно использовать для строительства частного дома, имеют размеры 30(20)х20х50 см. Именно такие формы чаще всего можно приобрести в строймагазинах. Если не удается их найти, не беда. Форму несложно смастерить самостоятельно. Берем 2-сантиметровые по толщине доски, обрезаем их по нужным размерам, соединяем в одну конструкцию заданной конфигурации имеющимися под руками метизами. Снаружи готовую форму обтягиваем полиэтиленом либо листами фанеры. Такая конструкция даст возможность сделать качественные арболитовые блоки для малоэтажного строительства.

На производственных предприятиях после заливки смеси в формы последние поступают на сушку. Некоторое время композиция высыхает в них. При этом обеспечивается определенный влажностный и температурный режимы. Затем формы снимаются, и блоки сушатся при 60° еще 48 часов. В некоторых случаях выполняется доводка (механическая) готовых изделий. Блоки для ответственных, тяжелонагруженных зданий могут армироваться посредством монтажа в них такелажных петель либо специальных усиливающих пластин. Теперь мы знаем технологию выпуска арболитовых блоков и можем сделать их сами. Об этом далее.