Блоки из опилок: характеристики сырья и технология изготовления

Содержание:

- Опилки для огорода: польза и сельскохозяйственное применение

- Особенности применения опилок и извести в качестве утеплителя

- Характеристики

- Составление бизнес-плана производства из опилок

- Приблизительные расходы для открытия бизнеса

- Утепление пола

- Использование опилок для утепления различных частей дома

- Опилки для теплых грядок

- Оборудование для производства топливных брикетов

- Создание бизнес-плана

- Где брать материал

- Как топливо

Опилки для огорода: польза и сельскохозяйственное применение

Правильно подготовленные опилки по вышеописанному рецепту будут хорошим удобрением, но чтобы не «мариновать» их каждый раз, можно установить компостную кучу специально для перепревания опилок.

Компост

Существуют разные способы приготовить удобрение на основе опилок. В качестве дополнительных компонентов обязательно надо добавить сухую листву, солому или сено – это уж чем располагаете.это необходимо, чтобы компост «дышал» и созревание происходило быстрее.

Помимо опилок второй основной составляющей для компоста станет навоз, куриный помет, пищевые отходы или минеральные удобрения.

При использовании свежего навоза на 1 кубический метр опилок потребуется 100 кг. Такая смесь будет готова через год. При использовании пищевых отходов (очистки и остатки овощей и фруктов) на 50 кг надо добавить 5 кг золы, чуть более килограмма карбамида, 100 кг опилок и 25 литров воды.

Если вы готовите компост с использованием минералов, то потребуется известь пушенка, фосфорное удобрение и аммиачная селитра.

Какой бы вариант вы не выбрали, крайне важно понимать, что свалить все в кучу – это еще не значит приготовить компост. Кучу надо накрывать, чтобы осадками не вымывались важные питательные элементы, отрегулировать систему полива, чтобы компост не пересыхал и уровень влажности был одинаков в любом месте кучи

Но и соломы и листьев недостаточно для полного обеспечения доступа воздуха. Раз в две-три недели надо будет перелопачивать компост, чтобы микроорганизмы и бактерии могли плодиться и быстрее перерабатывать сырье.

Мульчирование

Как мы уже говорили, опилки — очень распространенный вариант для мульчирования садовой земляники. Помимо того, что они защищают ее от некоторых вредителей, предохраняют грунт от пересыхания, они еще и не дают ягодам опуститься на землю, сохраняя их в чистоте.

Если в опилки добавить небольшое количество навоза и весной укрыть посадки, то это не только убережет от заморозков, но и увеличит количество дождевых червяков, которые приносят почве большую пользу.

Специалисты уверяют, что при таком использовании опилок урожай в текущем году будет значительно выше. Но в этом случае имейте в виду, что один из компонентов должен быть перепревшим – или опилки или навоз. Использовать и то и другое в свежем виде нельзя.

Также влажные опилки можно использовать в качестве субстрата для проращивания семян. Но как только семена «проклюнутся» их надо доставать из опилок и пересаживать в землю. Иначе им не хватит питания для роста и развития.

Хвоя

Наиболее питательными считаются опилки деревьев лиственных пород. Хвойный материал в этом вопросе несколько проигрывает. Но это не значит, что хвойные опилки нельзя использовать. Подготавливают их по тем же методам.

Для мульчирования можно использовать хвойные опилки, перемешав их с опадом (осыпавшимися иголками сосны или ели). Рассыпьте такую смесь по территории участка и оставьте до весны. Опилки будут предотвращать испарение влаги, опад продезинфицирует почву, благодаря высокому содержанию фитонцидов в хвое.

Смесь будет привлекать дождевых червяков и способствовать увеличению их количества. Весной перекапывать почву будет значительно легче и урожайность заметно повысится.

Если вы планируете заложить хвойный материал в компост, то учтите – на перегнивание таких опилок потребуется больше времени. Так что лучше перед закладкой выдержите их на открытом воздухе в течение 6-12 месяцев.

Береза

Именно березовые опилки или стружку можно не только использовать для создания компоста, а еще и для выращивания грибов. Этот материал считается особенно ценным и подходящим для мицелия вешенок или опят.

Вам потребуются плотные полиэтиленовые пакеты (размер зависит от размаха, с которым вы возьметесь за дело), которые надо наполнить березовыми опилками, предварительно подготовленными по следующему рецепту. Около двух часов опилки следует кипятить, чтобы полностью обеззаразить, затем тщательно просушить, чтобы избежать развития плесени.

После того, как мешки наполнены – можно добавлять грибницу. Проделайте отверстия, чтобы субстрат и грибница получали кислород и не погибли. И обязательно следите за влажностью. При излишне большом количестве влаги у вас получится вырастить единственный гриб – плесень.

Проверяя влажность, сожмите опилки в кулак – при оптимальном уровне должно выделиться лишь 2-3 капли влаги.

Особенности применения опилок и извести в качестве утеплителя

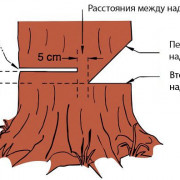

Вначале опилки тщательно размешивают с другими ингредиентами, затем наносят на участки, которые требуют утепления, и утрамбовывают. В итоге получается блок из древесины, который не поддается гниению и разрушению. Опилки необходимо обработать антисептиком, а затем тщательно высушить, после чего перемешивать с известью, она защищает поверхность от различных грызунов.

На участках, куда трудно подобраться, применяют опилки без всякого рода примесей. Чистые опилки, без обработки специальным средством, имеют недостатки, они являются огнеопасными, а также в таком материалы могут завестись грызуны. При правильной обработке, и добавлении примесей, этих проблем можно избежать.

Характеристики

Блоки опилкобетона являются более легким строительным материалом, чем классический бетон. Однако новинка практически не уступает старшему собрату по качеству, теплоизоляционным свойствам и прочим техническим характеристикам.

Выделяют 2 разновидности опилкобетонных блоков:

- теплоизоляционные, со средней плотностью 400-800 кг на 1м3;

- конструкционные, плотность которых варьируется в пределах 800-1200 кг на 1 м³.

При изготовлении опилкобетонные блоки держат в теплом и влажном помещении, чтобы получить крепкий цемент.

Плюсы

Эксперты строительной отрасли выделяют ряд преимуществ бетонных блоков с опилками:

- высокий уровень теплозащиты;

- низкая стоимость составных компонентов — можно использовать отходы деревообработки;

- экологичность материала;

- легкость получаемых блоков;

- пожаробезопасность;

- легкость и скорость изготовления — производство занимает около 3,5 месяца, но при наличии готовых блоков постройка стен занимает 2-3 дня;

- долговечность и надежность получаемой конструкции — рассчитаны более чем на 80 лет службы;

- проверенная годами специфика производства и возможность индивидуального изготовления.

Минусы

Опилкобетон практически не имеет недостатков. Однако технологи отмечают, что процесс распада сахаров в древесине влияет на качество цемента внутри самого блока. Поэтому некоторые опилки не рекомендуется использовать для изготовления материала.

Некоторые строители считают недостатком ограниченную сферу применения — опилкобетонные блоки подходят только для малоэтажного строительства. Если планируются конструкции более 2 этажей, несущие конструкции необходимо возводить из железобетона.

Составление бизнес-плана производства из опилок

Для открытия и успешной реализации собственного дела требуется составить бизнес-план производства из опилок. Он включает несколько разделов:

- резюме проекта – анализ рынка, спроса, каналов сбыта готовой продукции. Выбор продукта, который вы будете производить из опилок;

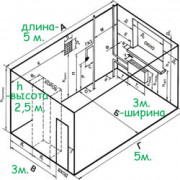

- производственный план – поиск и обустройство помещения, покупка оборудования, сырья и расходных материалов;

- организационный план – регистрация бизнеса, найм персонала;

- финансовый план – расчет единоразовых и постоянных расходов, будущих доходов, рентабельности, окупаемости и других показателей;

- маркетинговый план – описание каналов сбыта и рекламной кампании;

- анализ рисков.

Рассмотрим более подробно финансовые показатели проекта.

Расходы на старте производства

Расходы складываются из следующих факторов:

- покупка вторсырья;

- затраты на транспорт;

- стоимость аренды помещения;

- закупка оборудования.

Для снижения расходов можно приобрести подержанное оборудование либо оформить лизинг.

Регулярные затраты

Регулярные затраты формируются по таким показателям:

- оплата коммуналки, аренды помещения;

- затраты на доставку материала;

- фонд оплаты труда сотрудников;

- уплата налогов;

- транспортные расходы.

Обычно небольшое производство требует ежемесячных затрат в 200 000 – 300 000 рублей.

Расчет окупаемости и доходности

Для расчета доходности все плановые расходы суммируются, включая налоги. Получившуюся сумму вычитают из ожидаемой выручки. Остаток – предполагаемая доходность.

Сроки окупаемости зависят от особенностей производственного процесса, масштабов производства, вида оборудования и могут варьироваться в пределах от нескольких месяцев до нескольких лет.

Окупаемость зависит от видов производства (усредненный расчет):

- В производстве топливных брикетов наступит через 9-12 месяцев.

- Изготовление ДСП, ДВП − 15-18 месяцев.

- Производство строительных материалов − 3-6 месяцев.

Рентабельность бизнеса в среднем составляет 30-40%.

Приблизительные расходы для открытия бизнеса

Чтобы бизнес был успешным, на начальном этапе необходимо выяснить, какой капитал потребуется для приобретения необходимого сырья и оборудования.

- Стоимость одного кубического метра сырья составляет 100 рублей.

- Станок для измельчения древесины обойдется приблизительно в 150 000-200 000 рублей.

- Цены сушильных машин могут варьироваться от 500 000 до 2 500 000 российских рублей – в зависимости от производителя и функциональности.

- Приобретение эффективного гранулятора обойдется приблизительно от 50 тысяч до одного миллиона рублей.

- Еще 400 000 или 500 000 рублей придется потратить на покупку качественного охладительного аппарата.

При грамотном подходе к организации бизнеса его полная окупаемость может наступить в течение первого года работы.

Уровень рентабельности при этом может превысить 100% – это более чем достойный результат для предприятий, который специализируются на переработке древесных отходов.

Утепление пола

Для пола самого нижнего этажа важно снизить теплопередачу от холодного цоколя, подвала и фундамента. Утепленные полы верхних этажей не так актуальны, но благоприятно сказываются на общем микроклимате помещений каждого уровня

Толщина слоя утеплителя зависит от сезонного или круглогодичного проживания в частном доме, применения рассыпного материала или смеси из нескольких компонентов, материала и прочности межэтажного перекрытия. Для перекрытия из дерева с несущими лагами нагрузка ограничивается прочностью нижней обшивки, которая является элементом потолка нижнего уровня. На бетонных плитах утепляющим раствором заполняют объем между лагами из бруса требуемой толщины.

Утепление пола начинается с настила гидроизоляционного материала сплошным слоем с огибанием лаг. От верхнего слоя засыпанного или уложенного утеплителя до чистового пола оставляют вентиляционный зазор в 2-3 см. Дозированный контакт опилок с парами влаги из воздуха обеспечивается настилом пароизоляционной мембраны, на которую уже настилают чистовое покрытие пола.

Для междуэтажного перекрытия гидроизоляция нужна только над санитарными комнатами и кухней. Над другими помещениями под утепляющий слой и сверху него стелят вощеную бумагу или пергамин.

Сухая засыпка

Перед утеплением опилки обрабатывают антисептиком и проливают известковым раствором. После сушки утеплительные слои насыпают и каждый утрамбовывают. Через 3-4 дня опилки оседают, их подсыпают перед монтажом финишного напольного покрытия. Более практичный вариант сухой засыпки – гранулы из опилок, получаемые с помощью клеевого состава из карбоксиметилцеллюлозы. Они не усаживаются, хорошо удерживают тепло, с ними удобно работать.

Утепление опилками с глиной

Это самый популярный состав. Глина с опилками образует универсальный утеплитель для построек любого региона, надежно сохраняющий тепло зимой и комфортную прохладу летом. Материал служит веками без потери первоначальных свойств.

Жирная глина надежно скрепляет раствор. Многое зависит и от ее правильного замачивания. Для пола вода с глиной берутся в равных объемных количествах. Глину заливают, через сутки ее перемешивают до состояния сметаны. В густую смесь при этом добавляют воду, в жидкую – сухую глину. Затем готовая замоченная глина смешивается с опилом: для дальнейшей штукатурки примерная пропорция 1:2/3, для утепления пола – 1:1.

Готовая сырая масса из глины и опилок выкладывается между лагами слоем не выше 100 мм, уплотняется с помощью прижима плоским щитом или доской, разравнивается правилом по высоте лаг, окончательно выравнивается шпателем. Время на высыхание утеплительного слоя (до 2-х суток) зависит от его густоты, влажности и температуры воздуха. Появившиеся трещины замазывают таким же составом. После этого монтируют чистовой пол.

Работать можно и с готовыми сухими блоками (матами), изготовленными заранее с учетом требуемой высоты утеплительного слоя и расстояния между деревянными балками лаг. В приготовленные формы, напоминающие ящики без дна, выкладывается сырая смесь. Она утрамбовывается и выравнивается по высоте бортов формы. После схватывания смеси и первоначального усыхания, маты извлекают и досушивают в проветриваемом месте без доступа прямых солнечных лучей – во избежание растрескивания готовых изделий. Освободившиеся формы используются повторно.

Технология утепления блоками, как и с сырым составом, предполагает заполнение теплоизолятором пространства между балками или брусом. Если между матами и балками получаются большие зазоры, их заполняют влажной опилочно-глиняной массой.

Использование опилок для утепления различных частей дома

Для каждой части строения применяется своя технология теплоизоляционных работ

Важно в этот момент не допустить ошибки, выполнить утепление дома согласно всем правилам

Стены

Если выполнены стены из бетона или кирпича, а внутри конструкция полая, чаще всего туда засыпают смесь опилок с известью. Из-за конструктивных особенностей залить раствор или внутрь заложить маты не представляется возможным. Для каркасных домов напротив целесообразнее использовать плиты. Для термоизоляции наружной стены заливают раствор способом скользящей опалубки.

Полы

Для перекрытий, выполненных из дерева можно сделать утепление любым из способов. Если балки бетонные, для начала укладывают лаги из дерева, а затем пространство заполняют раствором из опилок. Лучше сделать раствор из глины или цемента. Глиняная смесь тверже и потому долговечнее, опилкобетон заливать приготовить и залить намного легче.

Крыша

Для чердака, мансарды и кровли используют разные технологии теплоизоляции. Самая распространенная проблема, возникающая после утепления крыши – образование конденсата, поэтому заранее составляют план по работе с вентиляционной системой

Немаловажное значение имеет характеристические особенности вяжущих компонентов

Потолок

Если потолок бетонный, его обшивают плитами или штукатурят тонким слоем раствора. Для деревянного потолка применяют все варианты утепления, даже заливку. Но чаще всего применяют смесь на основе клея ПВА, так как нагрузка на потолочную обшивку у утеплителя минимальная. Для чердачного перекрытия не рекомендуют добавлять к опилкам известь. Известковый порошок выделяет большое количество тепла при нагревании. Это повышает риск возникновения пожара. Лучше добавить в опилки табак, битое стекло.

Опилки для теплых грядок

Опилки пригодятся для устройства органических траншей – так называемых теплых грядок. На таких грядках растениям очень комфортно, они получают больше питательных веществ. На дно траншеи (глубина 40-50 см) выкладывают слой ошпаренных опилок, застилают их тканью и поливают розовым раствором марганцовки.

Следующий слой — растительные остатки (например, листва, ботва растений), которые посыпают золой (1-2 стакана на 1 кв.м). Затем в траншею высыпают смесь, в которую входят перегной или торф (5-6 ведер), песок (1 ведро), 1 ст.л. мочевины, 2 стакана золы, 1,5 ч.л. борной кислоты, 1 ст.л. суперфосфата, 1 ч.л. сульфата калия, 1 ч.л. цинка сернокислого.

Теплые грядки своими руками – пошаговые инструкции с видеоПодробные и наглядные рекомендации по устройству теплых грядок в вашем огороде.

Оборудование для производства топливных брикетов

Из крупного оборудования в «топливном» деле не обойтись без:

- измельчитель сырья;

- сушильной камеры;

- специального пресса.

Отметим, что прессы для производства топливных брикетов существуют 4-х видов:

- Гидравлический.

- Шнековый экструдер.

- Ударно-механический.

- Пресс-гранулятор.

Различают их стоимость и принцип работы, объединяют – требования к сырью (влажность 4-10%) и равномерное измельчение (фракции меньше 25х25х2 мм).

Каждый пресс обладает своим преимуществом и недостатками для домашнего бизнеса:

Гидравлический пресс для производства брикетов в домашних условиях представляет собой установку, состоящую из двух частей: 1 пресс-форма; 2 гидроцилиндр.

Принцип действия похож на работу домкрата. В пресс-форму насыпается сырье из опилок, а гидроцилиндр давит поршнем на опилки в пресс-форме. Таким образом, формируется плотный брикет.

Плюсы гидравлического пресса:

- самая доступная цена;

- простое и надежное устройство, которое практически не имеет узлов повышенного износа.

Минусы:

- низкая производительность.

- требует подготовки сырья с добавлением связующего вещества .

Например в качестве связующего вещества для топливных брикетов, можно добавить крахмал: 2%-3% от общей массы. Для действия связующего, естественно, нужно увлажнить смесь до 40%.)

Шнековый пресс-экструдер для домашнего производства по принципу действия похож на мясорубку. Этот тип прессов детально описан в статье о производстве топливных пеллет. По шнеку подается сырье, которое на выходе через фильеру сжимается и под высоким давлением уплотняется. Весь процесс происходит под горячим прессованием. Фильера должна быть заранее прогрета, иначе устройство заклинит. Под высокой температурой и давлением из древесных опилок выделяется гидролизный лигнин. Это горючее вещество, которое еще играет роль связующего в процессе формирования брикетов.

Плюсы шнекового экструдера:

- самая высокая производительность (вес процесс выполняется непрерывно экструзивно);

- в процессе прессования выделяется лигин, который положительно влияет на формировку и качество брекетов.

Минусы:

- пресс требует длительную подготовку к работе (требуется прогреть фильеру и первые брикеты выбраковываются);

- быстро изнашиваются узлы повышенного трения – шнек и фильера;

- из-за высоких рабочих температур (выше 120Co) требуемых для нормального прессования сырья происходят необратимые процессы, при которых снижается качество продукта (калорийность брикетов – ниже).

Пресс ударно механический для производства топливного брикета по принципу действия похож на перфоратор. Кривошипно-шатунный механизмы (коленвал, шатун и поршень) передает с заданной частотой (около 20 раз за секунду) толчки поршню. С помощью ударов поршня продавливаются через фильеру предварительно загруженные в камеру опилки.

Плюсы:

- брикеты можно делать не только из опилок, но и из других материалов: шлифовальной и угольной пыли, торфа, соломы, отходов МФД;

- позволяет производить брикеты различного назначения – для частного рынка и для промышленных нужд;

- простота механизма и способность работать длительное время без участия человека – главные преимущества ударно-механического пресса;

- у агрегата хорошая производительность;

- значение коэффициента использования оборудования составляет 0,9.

Минусы:

- самая высокая цена;

- быстрый износ узлов трения кривошипа (на них действует сразу 2 силы: ударная сила и трение).

Пресс-гранулятор – это тот же самый гранулятор комбикорма, в который засыпают вместо зерна опилки.

Плюсы: хорошие соотношение цена/производительность.

Минусы:

- можно производить только брикеты мелкой фракции;

- требуется более мелкое измельчение сырья;

- требует подготовки сырья с добавлением связующего вещества для плотного брикетирования (крахмал 2%-3%).

В комплектации линии вместе с прессом часто находятся разнообразные приспособления, позволяющие усовершенствовать конечную продукцию:

- миксеры для смешивания примесей (к примеру, лигнина);

- насадки для нарезки определенных форм брикетов;

- увлажнители для пересушенного сырья.

Некоторое оборудование и даже некоторые пресса можно изготовить своими руками.

Создание бизнес-плана

Бизнес-план поможет правильно использовать собственные и взятые в кредит средства. При его составлении тщательно просчитывают все затраты, необходимые для создания бизнеса, а также ожидаемую прибыль с учетом всех условий.

При самостоятельном составлении бизнес-плана велика вероятность ошибки, ведь необходимо знать не только технологию производства того или иного продукта, но и особенности российского законодательства и местных условий.

Поэтому лучше доверить составление этого документа профессионалам.

Это поможет вам избежать обмана мошенниками, а также составления бизнес-плана некомпетентными людьми.

Где брать материал

Выше мы уже рассмотрели, что вам нужно искать пилорамы и деревообрабатывающую промышленность, столярные цеха и прочее. Учтите, что не все готовы просто так отдавать опилки, поскольку они используют их различным способом: для отопления, для продажи и пр. Поэтому детально изучите рынок, чтобы понять: можно ли где-то брать опилки с условием самовывоза или придется приобретать их, узнайте, где стоимость будет самой низкой.

Также необходимо разбираться в качестве опилок и их состоянии. В зависимости от того, что вы планируете делать из древесных опилок, вам нужно разное сырье. Для изготовления пеллет подойдет и сосновый, и лиственный лес, для изготовления таблеток для коптилен нужен только определенный материал: ольха, вишня, орех и пр. Необходимо следить, чтобы в опилках было как можно меньше коры, поскольку она ухудшает качество готового продукта. Также нужно следить за влажностью материала: чем она ближе к необходимым вам нормам, тем меньше манипуляций придется совершать. В конце концов, легче увлажнить опилки, чем высушить их, поэтому старайтесь подбирать то, что вам необходимо.

Второе, что нужно учитывать — расходы на транспорт. Вам понадобится грузовик с высокими бортами для перевозки, желательно чтобы это был самосвал, но необязательно. Сами по себе опилки легкие, но достаточно объемные, поэтому чем выше борта, тем больше за раз вы возьмете. Проще всего приобрести свой грузовик, чтобы не платить сторонним организациям и перевозчикам: можно найти старенький Газ или Зил за 5 тысяч долларов, и вам его хватит на долгое время. Чтобы экономить на перевозках, старайтесь искать помещение под цех недалеко от пилорамы.

Опилки являются отходами производства и часто отдаются за самовывоз

Как топливо

Здесь можно извлечь выгоду сразу в двух случаях:

- для отопления помещения;

- при копчении рыбы, мяса или овощей.

Сейчас немного конкретизируем.

Отопление

@exportersindia.com

Можно просто засыпать всё в уже разожжённую печь. Тлеть будет долго, поэтому тепла будет прилично. Но если, как говорится, копать глубже, то есть специальные котлы, работающие на брикетах из прессованных опилок. По отзывам пользователей, довольно неплохая штука.

Процесс копчения

Владельцам коптилен ничего объяснять не надо, они и без нас справятся. Лучше всего для копчения подходят лиственные породы деревьев, хвойные же содержат большое количество смолы. Но это не значит, что нельзя задействовать и их. Главное — отсутствие плесени и следов химической обработки (лаки, краски, пропитки) на древесине. В идеальном варианте используются опилки с относительной влажностью 50-60%. Если есть необходимость, можно сначала добавить в них воды, а затем предварительно их подсушить до указанных значений влажности.

Список вариантов применения опилок можно продолжать и дальше. Это и подстилка для животных, и утепление для потолка, и почва для выращивания вешенок. Даже поделки можно делать, если закрепить смесь клеем, придать нужную форму и дать всему этому подсохнуть. В общем, стоит только включить фантазию — и проблема утилизации решена.

Подпишитесь на наши Социальные сети