Контактная точечная сварка

Содержание:

- Какие электроды нужны для точечной сварки

- Технология точечной сварки

- Виды и типы аппаратов

- Виды контактной сварки

- Процесс сварки

- Принцип действия и преимущества

- Этапы работы

- Промышленное применение точечной и шовной сварки

- История

- Дефекты и причины их появления

- Машины

- Сварка точечного типа из сварочного оборудования ручной сборки

- Принцип работы

Какие электроды нужны для точечной сварки

Электроды бывают прямой и фигурной формы. В основном используются прямые устройства, т. к. они обеспечивают свободный доступ к точке соединения.

Форма наконечника электродов бывает плоской и сферической и характеризуется соответственно размером диаметра (d) плоского сечения или радиусом (R) сферического конца. От этих размеров зависит величина контактной площади электрода с поверхностью металлической детали, что напрямую влияет на плотность подаваемого тока и силу сдавливания деталей. От этих характеристик зависит величина полученного расплава и размеры ядра.

Электроды, имеющие сферическую форму наконечника, более устойчивы к изнашиванию и не так чувствительны в случае их неправильной ориентации к поверхности детали при установке. Поэтому их особенно рекомендуют применять для сваривания мягких сплавов на основе алюминия или других, т. к. они, в отличие от изделий с плоским сечением наконечника, не оставляют вмятин и повреждений на поверхности. На практике сферические электроды преимущественно используют при точечной сварке любых сплавов.

Размеры электродов обозначены в ГОСТе 14111-90 и имеют значения от 10 до 40 мм. Их выбор зависит от размера толщины соединяемых деталей. Рекомендуемые для определенной толщины размеры рабочей зоны электродов показаны в таблице:

Технология точечной сварки

Технология данного вида контактной сварки заключается в следующем: детали, которые необходимо соединить между собой, устанавливаются в необходимое положение и закрепляются, чтобы не съезжали при сваривании. Далее, с двух сторон, к этим деталям подводится ток через электроды,тем самым, в местах контакта материала и электродов, создается высокая температура — металл начинает плавиться. При этом образуется сварочное ядро (схоже со сварочной ванной при иных ). Его диаметр обычно колеблется от нескольких миллиметров до 1,5-2 сантиметров.

Заготовки из стали низкого качества могут поддаваться соединению без расплавления ядра, но при этом соединение будет считаться низкого качества. Специалисты рекомендуют новичкам учиться и набивать руку именно на таких заготовках.

Рассмотрим пошаговую инструкцию и все этапы процесса соединения деталей:

- Подготовительный этап, который включает три основных аспекта:

- подготовка деталей к сплавлению. При этом кромки зачищаются для сцепления с целью удаления остатков лакокрасочных изделий или масляных пятен. После этого их необходимо зафиксировать (для этого используют ручные тиски или струбцины) для спаивания между электродами;

- подготовка рабочего места в соответствии со всеми нормами, правилами и требованиями безопасности;

- подготовка сварщика. Перед началом работы непременно нудно надеть специальный костюм и маску для защиты глаз от искр, которые могут причинить ожоги.

- Непосредственный сварочный процесс, при котором под воздействием высокой температуры, создаваемой электродами, металл плавится. Для этого мастер фиксирует деталь между электродами и подает ток, за счет которого образуется энергия, плавящая металл. Когда появилось ядро, ток снимают, и детали крепко сжимаются между собой, сварочной ядро кристаллизуется (застывает) и образует точечную сварку.

Благодаря простоте процесса, для того, чтобы совершать точеную сварку своими руками, не нужно быть высококвалифицированным сварщиком. Главное понимать саму сущность сварки. Нагрев осуществляется за счет импульса, образующегося сварочным током. Он расплавляет металл (точечно) и образует так называемое сварочное ядро. Затем импульс пропадает, а изделие еще несколько секунд находится под давлением. За это время оно успевает застыть и скрепиться.

Важно: сжимание происходит в момент подачи импульса, для того, чтобы избежать разбрызгивания

Виды и типы аппаратов

Существует несколько методов, при которых можно сделать сварное соединение данного типа, а именно, мягкий и жесткий. Исходя из этого, и подбираются аппараты, соответствующие ГОСТ.

В настоящее время для данного типа сварки в специализированных магазинах предлагается большой выбор соответствующих аппаратов, на каждый из которых установлена своя цена.

Цена на сварочный аппарат зависит, в том числе, и от того, какой именно трансформатор установлен. В большинстве случаев на предприятиях установлен станок для данного типа сварки, цена которого достаточно высокая.

Такой станок позволяет выполнять большой объем работы с самым разным металлом. Также станок для данного типа сварки имеет большие функциональные возможности и высокий потенциал работы.

Кроме этого, на крупных предприятиях используется и лазерная сварка, цена которой также находится на высоком уровне.

Цена на такие мини устройства определяется, исходя из его функциональных возможностей и марки производителя. И станок, и компактный сварочный аппарат обеспечивают точечное соединение меди, стали, нержавейки, а также многих других металлов.

Наиболее востребованной машиной считается споттер, цена которого достаточно доступная. В таких агрегатах отсутствуют специальные клещи, а ток передается через вывод, подсоединенный непосредственно к детали и электроду.

Видео:

Споттер имеет компактные размеры, притом, что прижимное усилие заготовкам передается ручным методом. Его основным достоинством является низкая цена при возможности осуществлять соединение стали, меди, а также нержавейки.

Схема работы споттера достаточно примитивная, при этом качество работы полностью отвечает ГОСТ. В данном устройстве установлен достаточно мощный трансформатор, который и обеспечивает необходимое напряжение.

На видео, которое размещено выше, показана схема работы ручного споттера. При покупке ручного устройства следует учитывать, что цена определяется, исходя из нескольких условий, в том числе и от того, какой именно трансформатор установлен.

Более профессиональное оборудование, такое как лазерная сварка или специальный станок, как правило, в домашних условиях не используется, так как цена на него достаточно высокая.

Виды контактной сварки

Виды контактной сварки имеют характерные отличительные особенности, которые обязательно нужно учитывать при проведении любого из методов. Они могут влиять на качество и вид сварного шва.

Точечная

Рассматривая способы контактной сварки, особое внимание стоит уделить точечному методу. Во время его проведения сваривание может производиться в одной или нескольких точках металлической поверхности

Прочность и качество соединения зависит от нескольких факторов:

- форма и размер используемого электрода;

- показатель силы тока;

- сила давления;

- длительность рабочего процесса;

- степень очищения поверхности металлической детали.

Современное сварное оборудование обладает высокой мощностью и скоростью. Они способны за минуту производить в минуту до 600 сварных соединений. Именно по этой причине данная технология применяется для сваривания частей электроники, кузовных компонентов автомобилей, самолетов, сельскохозяйственной техники. Помимо этого этот метод нашел применение во множестве других областей промышленности.

Рельефная

Контактная рельефная сварка по принципу работы похожа на точечную технологию. Но все имеется характерное отличие — сварное соединение и электрод обладают схожей, рельефной формой. Рельефность придает естественная форма детали, также она может достигаться за счет применения специальных штамповок.

Данная технология используется практически во всех областях промышленности. Также она может применяться в качестве дополнения, для сваривания рельефных деталей. При помощи этого метода часто производиться прикрепление кронштейнов и опорных деталей к заготовкам с плоской формой.

Шовная

Шовная контактная сварка нержавейки или многоточечная технология создает несколько соединений, которые располагаются близко или с перекрытием, формирую единое монолитное соединение. Если между точками находится перекрытие, то шов получается прочным и герметичным. Если же точки находятся близко друг другу, то соединение выходит не герметичным.

В промышленности этот метод применяется редко. Обычно используется перекрывающийся, герметичный шов. При помощи него создают баки, бочки, баллоны и другие подобные емкости.

Стыковая

Во время данной технологии при соединении детали плотно прижимаются друг к другу. После выполняется оплавление всей плоскости контакта. Этот метод имеет подвиды, которые подбираются в зависимости от типа, толщины металла, а также от требуемого качества соединения.

Важно! Самым простым способом считается сварка оплавлением, она предназначена для изделий из легкоплавкого металла с небольшой площадью пятна контакта. Технология с оплавление и плавлением с подогревом подходит для более прочных металлических элементов с огромным сечением

Процесс сварки

Независимо от применяемой технологии сварка производится в несколько этапов:

- Соединяемые поверхности обрабатываются, чтобы получить более точное соприкосновение деталей. Электрическое напряжение на всей поверхности деталей должно быть одинаковым. Для этого поверхности делают как можно более ровными, обрабатывая их механически, с помощью травления, зачистки, рихтовки или обезжиривания.

- Затем детали зажимаются специальным механизмом или просто прижимаются в ручную – в этом случае качество шва будет ниже из-за недостаточного давления. Давление усиливает диффузию металла и позволяет создать однородный прочный шов.

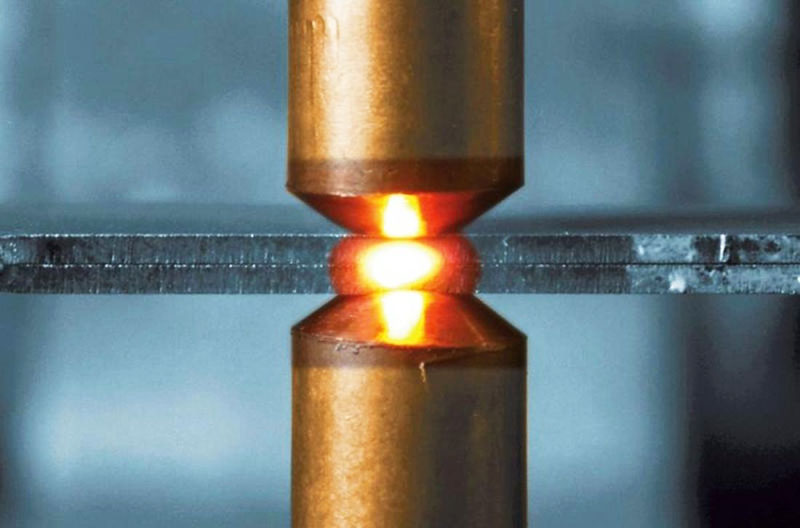

- На соединяемые поверхности подается электрический ток, тепловая энергия расплавляет нужный участок металла, образуя жидкое ядро, в котором образуются связи между поверхностями. Давление, оказываемое на металл, препятствует выплескиванию жидкого ядра за пределы рабочей зоны.

- После выключения тока жидкое ядро остывает, образуя сварочный шов. По прочности он при соблюдении технологии не уступает металлу соединяемых деталей.

Разные металлы требуют обработки по специальной технологии, например, поверхности алюминиевых деталей нужно обрабатывать не ранее, чем за 10 часов до процедуры соединения.

Контактная сварка очень широкого применяется в промышленности, когда надо соединить множество однотипных деталей, для решения многих задач это один из самых экономичных и эффективных способов.

Основные плюсы такого метода: высокая производительность, возможность автоматизации и роботизации с относительно небольшими затратами и высокое качество самих соединительных швов, дающее возможность интенсивно использовать готовое изделие.

Принцип действия и преимущества

Формируемое по методу точечной сварки соединение образуется за счёт нагревания металла в зоне контакта и последующем сжатии. Нагревание происходит от воздействия электрического тока.

Для того чтобы варить заготовки точечной сваркой было удобнее, их плотно обжимают посредством специальных приспособлений, а при сваривании крепят между собой сразу в нескольких в точках.

Прочность получившегося соединения зависит от параметров самого контакта (от его размера, глубины и формы). Последние, в свою очередь, определяются такими характеристиками сварочного процесса, как марка электродов, величина тока и время его действия при плавке.

Качество сопряжения при точечной сварке определяется прилагаемым усилием и структурой соединяемых деталей.

Электроды для этой разновидности контактной сварки изготавливаются из компонентов с высокой электропроводностью (их обозначение на фото привязано к значкам усилия сжатия). При увеличении этого показателя, что равносильно снижению сопротивления, удаётся достичь требуемых значений контактного тока.

За счет того, что сопротивление в зоне точечного соприкосновения имеет большее значение, самый сильный нагрев происходит именно в этих местах. В результате плавления металла образуется контактная точка, напоминающая по своему виду литое ядро диаметром порядка 4-12 миллиметров.

Отметим также, что рассматриваемый вид сплавления имеет целый ряд достоинств, а именно:

- высокая прочность контактного соединения;

- возможность автоматизации процесса сварки;

- невысокая стоимость оборудования.

Отдельно надо обсудить особенности самостоятельного изготовления оборудования для точечного сплавления деталей.

Этапы работы

Процесс выполнения сварки происходит поэтапно:

- Сначала создается плотный контакт деталей с помощью зажима между электродами.

- После пропускания тока через электроды проводится точечное нагревание металла до температуры плавления с образованием ядра. При продолжении пропускании тока жидкое ядро увеличивается и достигает максимальной величины. Внутри расплавленного ядра происходит межкристаллическая перестройка металла с образованием новых структурных связей.

- Одновременно проводится деформационное воздействие на зону контакта до окончательного формирования нужного размера точечного соединения. Достаточное сжимающее усилие обеспечивает плотное прижимание соединяемых частей и за счет этого происходит формирование вокруг зоны жидкого ядра уплотненного пояса, препятствующего выплескиванию расплава из зоны контактной сварки.

- Последним этапом процесса сварки является отключение тока и охлаждение жидкого ядра металла с его постепенной окончательной кристаллизацией. При этом он становится меньше по размерам. При быстром охлаждении может возникнуть остаточное напряжение, которое негативно отражается на качестве соединения. Чтобы не допустить этого, усилие сжатия электродов снижают постепенно, не прерывая сразу вместе с отключением тока после выполнения работ. Это обеспечивает правильную структуру металла без напряжения в межкристаллических связях. Иногда на последней стадии работы советуют увеличить сжимающее усилие, чтобы обеспечить полную проковку металла в месте соединения и его однородность без присутствия напряжений.

Промышленное применение точечной и шовной сварки

Из-за высокой производительности и качества сварных соединений, эти способы

сварки являются одними из наиболее перспективных, в первую очередь, в условиях

массового производства. Среди механизированных способов сварки контактная уверенно

занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении.

Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона

с рамой.

Другими областями массового применения являются производство комбайнов и тракторов,

бытовых приборов, электроники, спортинвентаря и в строительстве при изготовлении

строительных панелей, каркасов. Отдельное место точечная и шовная сварка занимает

при изготовлении металлоконструкций ответственного назначения, например, при

производстве современных авиалайнеров.

В приборостроении при помощи этого вида сварки изготавливают чувствительные

элементы, корпуса приборов, реле. В электронике при изготовлении выводов интегральных

схем, проводников, электронно-оптических систем.

Рельефную сварку используют при изготовлении арматуры железобетона, сеток,

решёток, соединений крепёжных деталей и штуцеров, шипов с листами, тормозных

колодок автомобилей, сепараторов шарикоподшипников и т.д.

При помощи шовной контактной сварки можно получить прочные соединения, работающие

при высоком давлении и в условиях глубокого вакуума, к примеру, топливные баки

автомобилей и сельхозтехники, барабаны стиральных машин, корпуса холодильников

и различных ёмкостей (огнетушителей, бидонов, сифонов и др.). При этом, скорость

сварки герметичных швов достигает 10-15 м/мин.

История

В 1856 году английский физик Уильям Томсон (лорд Кельвин) впервые применил стыковую сварку. В 1877 году американский исследователь Элиу Томсон независимо разработал стыковую сварку и внедрил её в промышленность. В том же 1877 году русский изобретатель Николай Николаевич Бенардос предложил способы контактной точечной и шовной сварки.

Для осуществления процессов контактной точечной сварки использовались специальные клещи с угольными электродами, к которым подводился электрический ток. Затем две сложенные одна на другую стальные пластины зажимались клещами, а ток, подведённый к угольным электродам, проходя через металл, давал достаточное количество теплоты для образования сварной точки.

В 1886 году Э. Томсон занимавшийся исследованиями и разработками в области контактной сварки подал заявку на патент, защищающий принципиально новый способ электрической сварки, описываемый следующим образом: «свариваемые предметы приводятся в соприкосновение местами, которые должны быть сварены, и через них пропускается ток громадной силы — до 200 000 ампер при низком напряжении — 1-2 вольт. Место соприкосновения представит току наибольшее сопротивление и потому сильно нагреется. Если в этот момент начать сжимать свариваемые части и проковывать место сварки, то после охлаждения предметы окажутся хорошо сваренными». Способ сварки называли «электрической ковкой» или «безогненным методом сварки».

В конце XIX века стыковая контактная сварка применялась для соединения телеграфных проводов. В своих дальнейших исследованиях Элиу Томсон стал комбинировать нагрев электрическим током с пластическими деформациями, возможными благодаря применению гидравлических систем сжатия. К началу XX века относятся сообщения о применении фирмой Fiat контактной сварки для изготовления самолётных двигателей.

В 1928 году фирма Stout Metal Airplane Company (отделение фирмы Ford Motor) использовала контактную сварку на линиях изготовления конструкций из дюралюминия. В начале 1930-х годов в Америке были проведены испытания контактной сварки легкоплавких металлов и их сплавов. В ходе проведённых исследований были разработаны технологии и оборудование, которые приняли в производство фирмы Douglas, Boeing и Sikorsky Aircraft.

Последовательность процессов при контактной точечной сварке

Весь процесс точечной сварки можно условно разделить на 3 этапа.

- Сжатие деталей, вызывающее пластическую деформацию микронеровностей в цепочке электрод-деталь-деталь-электрод.

- Включение импульса электрического тока, приводящего к нагреву металла, его расплавлению в зоне соединения и образованию жидкого ядра. По мере прохождения тока ядро увеличивается по высоте и диаметру до максимальных размеров. Происходит образование связей в жидкой фазе металла. При этом продолжается пластическая осадка контактной зоны до окончательного размера. Сжатие деталей обеспечивает образование уплотняющего пояса вокруг расплавленного ядра, который препятствует выплеску металла из зоны сварки.

- Выключение тока, охлаждение и кристаллизация металла, заканчивающаяся образованием литого ядра. При охлаждении объем металла уменьшается, и возникают остаточные напряжения. Последние являются нежелательным явлением, с которым борются различными способами. Усилие, сжимающее электроды, снимается с некоторой задержкой после отключения тока. Это обеспечивает необходимые условия для лучшей кристаллизации металла. В некоторых случаях в заключительной стадии контактной точечной сварки рекомендуется даже увеличивать усилие прижима. Оно обеспечивает проковывание металла, устраняющее неоднородности шва и снимающее напряжения.

Шаги контактной точечной сварки

При следующем цикле все повторяется снова.

Дефекты и причины их появления

Многоточечная сварка востребованный метод, который используется на производствах и в домашних условиях. При помощи него можно произвести соединение тонких металлических изделий, а сам шов выходит прочным и качественным. Однако даже во время данного способа сварки могут возникать некоторые дефекты, которые могут негативно влиять на качество результата.

Среди основных дефектов можно выделить:

- Прожог. Этот дефект имеет вид отверстия, которое возникает в обеих деталях. Сплавленные края с легкостью отрываются. Перегревание и стекание металла может возникнуть из-за нескольких условий — применение высокой силы тока, большая длительность импульса, избыточная сила сжатия. Чтобы предотвратить прожог рекомендуется снизить силу тока и прижимания.

- Выплескивание и растекание металла. При сильном сжимании или при использовании долговременного слабого импульса металл может выйти из ядра, а на его области появляются пустоты. Во время рабочего процесса выплескивание металла имеет вид искр, которые вылетают из точек. До определенного предела выплескивание не наносит особый вред качеству шва, но все же наличие этого факторы снижает прочность сварного соединения.

- Непровар. Не прогревание ядра может проявляться по ряду причин — слабая степень подаваемого импульса, оказание недостаточной силы сжатия, ослабление клещей. Непровар может возникнуть в случаях, когда сварные точки находятся рядом — соседняя точка выступает шунтом, через который может проходить часть объема электрической энергии. Это значит, что она не будет применяться для расплавления металла.

- Уменьшение показателей диаметра сварки. Недостаточная площадь расплава может появляться в случаях, когда подается слишком короткий импульс или наблюдается не слишком плотное прилегание свариваемых элементов. В данных ситуациях в одной точке может быть один или несколько микросплавов, в сумме они значительно слабее цельной точки.

Как исправить дефекты

Контактная или бесконтактная точечная сварка должна выполняться в соответствии с определенной технологией. Но все же этот метод обладает некоторые сложностями, которые могут привести к появлению разных дефектов. А тяжелая и неточная диагностика не дает точной картины о качестве и виде полученного сварного соединения.

Если после проведения сварки будут выявлены вышеперечисленные дефекты, то для их устранения можно воспользоваться следующими рекомендациями:

- провести повторное проваривание точки;

- высверливание и последующая сварка при помощи полуавтомата;

- если отмечаются наружные выплески металла, то их можно аккуратно зачистить;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Машины

Контактная сварка является достаточно универсальным способом создания неразъемных соединений металлических изделий. С ее помощью можно даже осуществлять наплавку металла электродной проволоки на детали ответственных агрегатов, используя импульсные электрические разряды. Основным признаком классификации оборудования для контактной сварки является разновидность выполняемых соединений, согласно которой контактные агрегаты подразделяют следующим образом:

- для точечной КС;

- для шовно-стыковой сварки (в основном тонкостенных труб);

- для стыковой сварки;

- для шовной и

- рельефной КС.

Машины для КС должны выполнять следующие функции:

- обеспечения требуемого давления прижатия свариваемых заготовок;

- формирования тока достаточной силы, необходимой для реализации данного вида КС;

- точного дозирования времени воздействия электрода на заготовки.

Для реализации этих требований установки для КС оснащаются двумя взаимосвязанными функциональными системами:

- электрической, «ответственной» за протекание тока необходимой силы, частоты и амплитуды, заданной длительности протекания;

- механической, составленной из конструктивных элементов, формирующих условия сжатия, перемещения, осадки свариваемых деталей.

Машины КС являются высокотехнологичным оборудованием заводского исполнения. К ним прилагаются пошаговые технические инструкции с подробным описанием выполняемых приемов сварки в зависимости от того, какой тип заготовок подлежит сварке. В настоящее время многим домашним умельцам удается собирать своими руками устройства для выполнения КС в бытовых условиях.

микроволновки

Широкую популярность приобрели инверторные споттеры (от англ. spot – точка, пятно, место), используемые для односторонней точечной КС в рихтовочных автомобильных работах.

Сварка точечного типа из сварочного оборудования ручной сборки

Алгоритм создания агрегата для точечного производства сварки из сварочного инструмента, а также требуемые для этого материалы почти такие же, как в случае с трансформатором от СВЧ-печки. Но имеется ряд моментов.

Собственноручное создание контактной сварки из инверторного устройства нерациональна, ведь для работы не нужен постоянный ток. Вследствие этого останавливаем выбор на трансформаторном устройстве от аппарата переменного тока.

Число витков рассчитываем по следующей формуле:

N=50/S. Здесь N – число витков, а S – размер сердечника.

Собственноручно выполненные сварочные клещи

Клещи – важная часть сварочного аппарата. Их конструкционное решение зависит от того, какие работы планируется осуществлять, предполагаемых размеров соединяемых элементов и типа привода. Электроды выполняют из медной проволоки, чья толщина должна быть равна или превышать толщину кабеля вторичной обмотки.

Принцип работы

Технологический процесс точечной сварки достаточно простой. Металлические детали плотно прижимают друг к другу, и через небольшие расстояния на них при помощи электродов подаётся ток высокого напряжения. В результате, осуществляется быстрый нагрев металла в точке соприкосновения, и образуется расплавленное ядро. Поскольку соединяемые детали плотно сжаты, происходит процесс диффузии, после прекращения подачи тока место контакта электродов остывает, и материал кристаллизуется. Соединение получается настолько прочным, что при попытке разрыва лопается металл рядом с ним, а точка приложения сварки остаётся в целостности.

Сваривание происходит за счёт разогрева металла от проходящего через него мощного электроимпульсаФОТО: svarka74.ru

Сваривание происходит за счёт разогрева металла от проходящего через него мощного электроимпульсаФОТО: svarka74.ru

Устройство аппарата контактной сварки

Любое оборудование для контактной сварки, промышленное или бытовое, состоит из двух основных (механического и электрического) и одного вспомогательного блоков.

Механический узел включает в себя:

- электроды (в аппаратах точечной сварки — зажимные клещи, в шовной — ролики);

- устройство сжатия;

- привод вращения (в шовных агрегатах);

- устройство сжатия и осадки (стыковая сварка).

Электрический блок состоит из:

- силового трансформатора;

- регулятора выходного напряжения;

- вторичного контура;

- прерывателя первичной цепи;

- регулятора сварочных циклов.

Вспомогательные блоки:

- пневмогидравлика, содержащая специальные фильтры, устройства смазки подвижных узлов, систему подачи сжатого воздуха и регулировки давления;

- водяное охлаждение.

Устройство самодельного аппарата для контактной сваркиФОТО: electrikmaster.ru

Устройство самодельного аппарата для контактной сваркиФОТО: electrikmaster.ru

Для получения необходимого мощного разряда при малом напряжении необходим трансформатор индукционного типа. Правильное соотношение обмоток (первичной и вторичной) даёт электрический импульс, обладающий мощностью, достаточной для плавления металла в точке контакта электродов.

Зажимные клещи представляют собой два графитовых или медных контакта, закреплённых на разных рычагах и приводимых в действие прижимным устройством. Механизмы для зажима могут иметь разный привод:

- Механический. Устройство состоит из рычага и мощной пружины, а сжатие свариваемых заготовок осуществляется благодаря применению мускульной силы оператора. Используется в бытовых заводских и самодельных агрегатах, однако не позволяет контролировать силу сжатия и имеет низкую производительность.

- Пневматический. Чаще всего используется в переносных устройствах, имеет лёгкую настройку посредством регулировки давления в системе подачи сжатого воздуха. Среди недостатков отмечают медленное срабатывание и невозможность изменения давления в процессе сварки.

- Гидравлический. Непопулярный вариант, медленный, как и пневматический привод, однако имеет широкий диапазон настроек, которые реализуются благодаря использованию регулируемых перепускных клапанов.

- Электромагнитный. Используется как на больших промышленных, так и на ручных бытовых агрегатах. Отличается высокой скоростью срабатывания, имеется регулировка сжатия заготовок во время рабочего процесса, что позволяет добиться хорошей проварки металла.

Сварочник с механическим приводомФОТО: info.zhratsushi.ru

Сварочник с механическим приводомФОТО: info.zhratsushi.ru

Статья по теме: